AOI検出器検査の動作原理

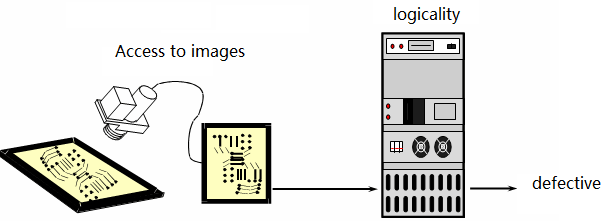

AOIのSMT処理への応用は様々な形があるが、その基本原理は同じである(写真1に示すように)、グラフィック用の光学機器と被分析物、通常はセンサー(カメラ)によって、照明やデジタル化のようなテストの図を取得し、何らかの方法で、比較、分析、テスト、および判断するために、人工的な視覚検査、自動的かつインテリジェントなテストに相当する。

写真1、AOI基本原理の模式図

AOIのアルゴリズム

AOI解析・判定アルゴリズムは、デザインルールテスト(ベクトル解析)と図形認識テストの2種類に分けられる。

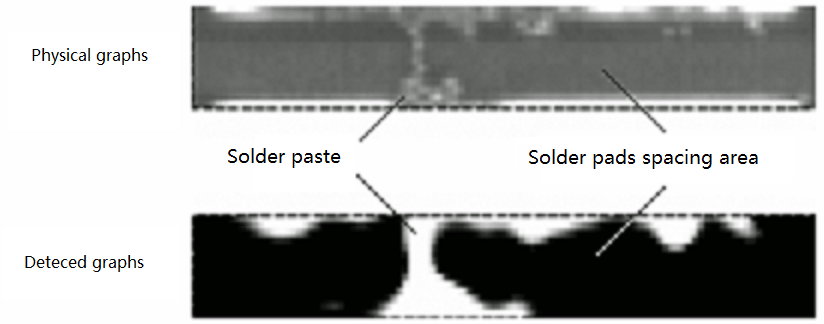

例えば、すべてのトレースは、はんだポイントの端でなければならない、すべてのトレースの幅と間隔は、指定された値以下であってはならない、PCB回路グラフィックを検出するためのルールと一致するように、いくつかの与えられたルールに従ってベクトル解析は、グラフを検出します。写真2は、この方法に基づいてはんだペーストブリッジのテスト画像です。PCB上のはんだペーストのデジタル画像を抽出した後、はんだパッドの間隔領域のはんだペーストの形状に基づいて、はんだペーストがブリッジ接続であるかどうかを判断します。ある感度に従って測定したはんだペーストの形状が、あらかじめ設定された警告ラインを超えた場合、ブリッジ接続と判断します。DRC方式は、アルゴリズムに基づいて検査された図形の正しさを保証し、対応するAOIシステムの製造が容易で、アルゴリズムロジックの高速処理が容易に実現でき、プログラムの編集量が少なく、データ容量が小さいという特徴がある。しかし、この方法は境界を決定する能力が低いため、境界位置を確認するための特別な方法を設計する必要があることが多い。

写真2、はんだペーストブリッジ接続の検出イメージ

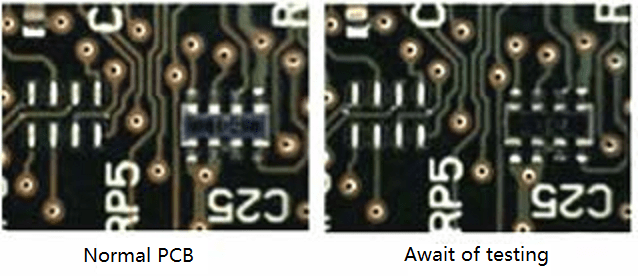

画像比較とは、AOI システムに保存されたデジタル画像と実際の検出画像を比較し、検出結果を得ることです。例えば、PCB回路を検出する場合、まず通常のPCBまたはコンピュータ支援設計モデルに従って、テストファイル(標準デジタル画像)とテストファイル(実際のデジタル画像)を確立して比較します。写真3は、この原理を用いたアセンブリPCBの品質検査です。この方法の検出精度は、標準画像、解像度、使用する検出プログラムに依存し、より高い検出精度を得ることができますが、データ取得量が多く、リアルタイムデータ処理の要求が高いという特徴があります。図形認識法は、ベクトル解析の設計原理を設計データに置き換えることで、明らかに実用的な利点がある。

写真3、画像認識とコントラスト検出

SMTプロセスにおけるAOIの応用

SMTでは、AOIは主にペースト印刷検査、部品検査、はんだ付け後の部品検査に使用されます。また、異なるリンクの検出においても重点が異なります。

1)はんだ付けの欠陥には多くの種類があり、はんだパッド上のはんだペースト不足とはんだペースト過剰に分けることができます;大きなはんだパッドの中央部のはんだペースト不足、小さなはんだパッドのエッジ部分のはんだペースト過剰;印刷オフセット、ブリッジ接続、汚染など。これらの欠陥の原因は、はんだペーストのレオロジー特性の低下、ステンシルの厚さと穴の環状の不適切な加工、印刷機のパラメータの不合理な設定、低精度、スクレーパーの材質と硬度の不適切な選択、および品質の低下などが含まれます。AOIは効果的にソルダーペーストの印刷品質を監視し、印刷プロセスを改善するように、欠陥の量と種類を分析することができます。この機能はSPIと一部重複しますが、AOIによるソルダーペーストの深さ検査はSPIほど優れておらず、精度も低いため、UETPCBではSPIを使用してソルダーペーストの印刷品質検査を行っています。

2)部品実装は装置精度に対する要求が高く、一般的な欠陥には、欠落、間違い、ずれ、逆極性などがある。AOI検査は、上記の欠陥を検出することができ、同時に狭い間隔とBGA部品に接続されたパッド上のはんだペーストをチェックすることができます。

3) リフローはんだ付け後、AOIは部品の欠落、オフセット、スキュー、すべての極性不良、はんだ接合部の正しさ、はんだペースト不足、はんだショート、足の反りなどの不良を検出することができます。

AOIは手作業による検出より効率的であるが、その結果は画像の取得と解析処理によって得られるものであり、画像解析処理の関連ソフトウェア技術はまだ人間の頭脳のレベルに達していない。そのため、実際の使用において、いくつかの特殊なケースでは、AOIの誤判定や判定ミスは避けられない。AOIの使用における既存の問題点は以下の通りである:

- a)多くのペースト、少しのペースト、偏差、歪みプロセス要件の標準的な定義が異なっている、誤った判断につながりやすい。

- b) コンデンサの値は異なるが、サイズと色は同じである。

- c)シルクスクリーンの加工方法の違いにより、極性判定の精度が大きく異なる。

- d) ほとんどのAOIは、不良はんだ付けの理解があいまいで、判断に迷う。

- e) シールドリングとシールドポイントの検出に問題がある。

- f) BGA、FC、その他のフリップチップ部品のはんだ付け品質は検出が困難である。

- g) ほとんどのAOIプログラムは複雑で、面倒で、調整に長い時間がかかるため、科学研究ユニット、小規模OEM工場、多品種少量生産ユニットには適さない。

- h) ほとんどの AOI 製品は検出速度が遅く、スキャニング方式を使用したいくつかの AOI 製品は検出速度が速いが、誤判定率と判定漏れ率が高い。