ものづくりは難しいように思える。多くの場合、人々は大まかなアイデアを基本的で一般的な手順にまとめます。しかし、すべてがこれらの一般的な原則を中心に回っている。しかし、バックエンドでは、多くのことが細部にまで及んでいる。だから、大雑把に物事を予測する人が出てくる。しかし、どんな場所に行っても、別の概略的なプロセスが進行している。プリント基板と聞けば。その製造に関しても、同じような大まかな考えを持つようになる。

多層PCBSとは?

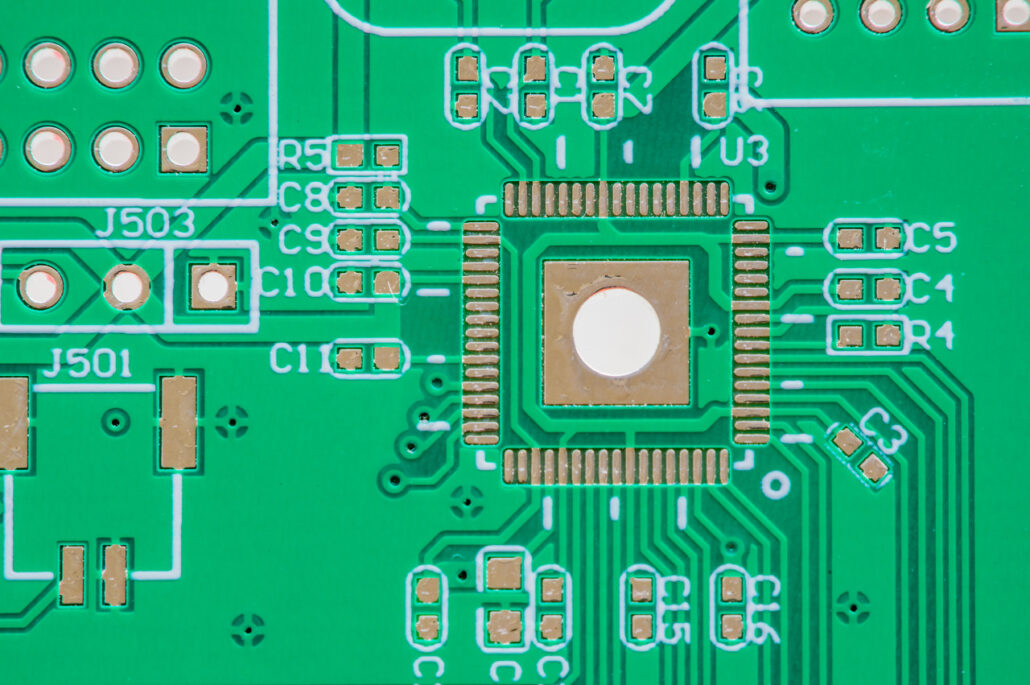

多層PCBSと呼ぼうが、プリント基板の正式名称で呼ぼうが、違いはない。これは2つの層を含むサンドイッチのような形状をしている。これらの層は絶縁体に加え、導体としても機能する。さらに、PCBはどのようなシステムにも2つの主要な機能を果たす。まず、その表面上にシステムのコンポーネントに適切なスペースを提供しなければならない。さらに、部品は表面で固定される。またはPCBの外層に完全に固定されます。第二に、多層PCBは良好な接続を提供する必要があります。それは表面上の部品の端子間です。さらに、接続は端子間でなければなりません。

基本構造

多くの場合、表面や層ではなくボードの名前を耳にする。しかし、意味は変わらない。基板のこれらの層は、銅の導電性パターンで構成されている。しかし、これらの反対側の端はビアで細かく接続されています。多層プリント基板の用語では、ビアとは穴を指します。これにより、導電性基板とその間の絶縁層が接続される。これらの穴はシースルー形状をしている。これは、カットが完了していることを意味する。

サイズとパネル

しかし、単品の大きさだけを考えれば、製造はより難しく感じられる。むしろ、多層PCBSは大きなシートから1枚ずつ出てきます。多層PCBにどのようなサイズが必要であっても、メーカーは1枚の長いシートですべてを行います。この1枚のシートは、エンジニアリングの観点から、私たちがパネルと呼ぶものです。製造の最初のステップから最後のステップまで、メーカーは切断が始まるまで1枚のパネルを考えます。

そこで、多層プリント基板の製造工程を順を追って説明しよう。

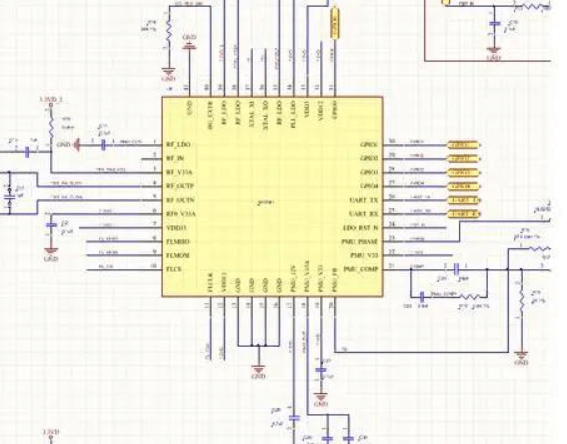

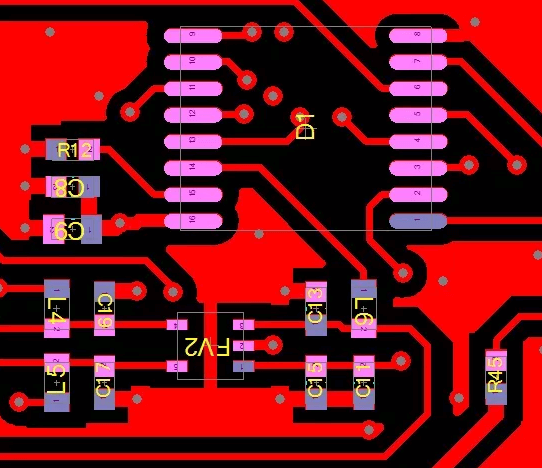

1.設計

あらゆる種類のエンジニアリング作業における最初のステップは変わらない。それは、検討中の部品や要素の構造図を設計することである。多くの場合、設計は簡単で一次元的なものに見える。しかし、いくつかの部品には多くの要素が含まれています。例えば、多層PCBの構造は複雑ではありませんが、完璧な設計をもたらします。最初は簡単な設計図を描き、それをCAMソフトウェアにインポートします。

CAMオペレーターは、デザインの様々な側面を考慮しなければなりません。例えば、デザインはPCBの要件やルールを満たさなければなりません。設計上のマーキングを作成することは重要です。さらに、ドリルサイズの調整、ソルダーマスク、シルクスクリーン、レイヤーの編集は、修正と検証を見つける。こうして最終的な設計が完成します。

2.写真プロット

まず、フォトプロットの基本的な意味を考えてみよう。プロッターを使ってシートに穴を開ける。この方法は、古いカメラや写真ブースで一般的に使われていた。しかし、現在でも選択的またはユニークな使い方がある。多層PCB製造装置でもよく使われています。

このようなユニットでは、レーザーフォトプロッターが効果的なフォトツールを製造するために使用されている。これらのツールは、シルクスクリーンに加えて、はんだマスキングのプロセスにも役立ちます。多層PCBSは、異なる層や基板を扱うため、プロッターは各層ごとに別々のフィルムをプロットする。各フィルムのサイズは約18×24インチで、厚さは7ミル以下である。

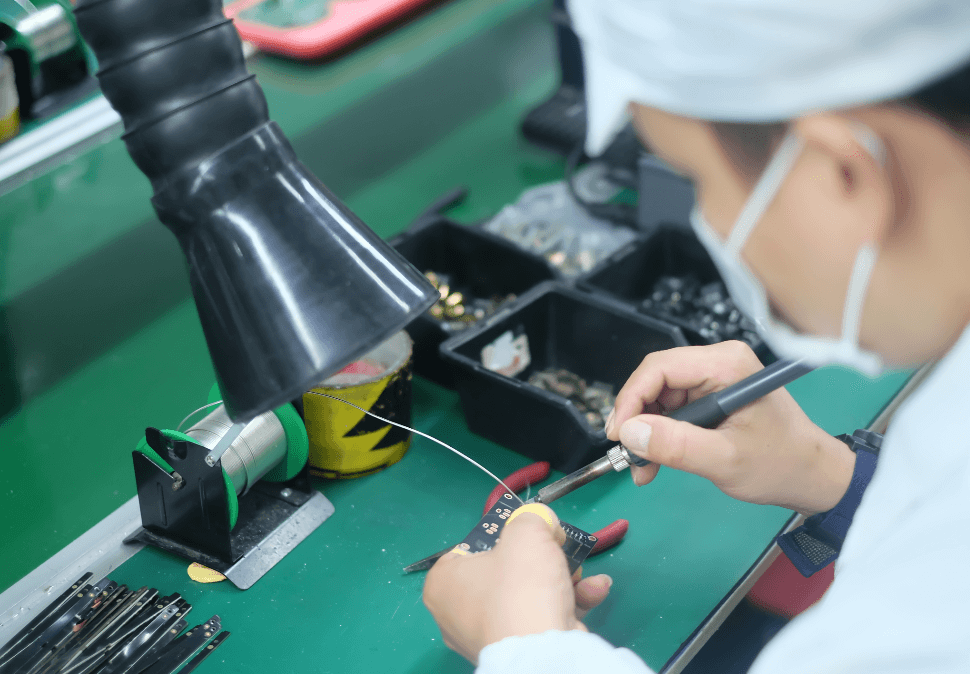

3.イメージングとDES

多層PCBSの製造において、画像処理は非常に重要である。このプロセスでは、画像を適用または転送します。これは多層PCBへのトレースのようなものです。第二の工程は、Develop/Etch/Strip(DES)と呼ばれます。次の工程では、メッキ工程を緩和します。そのために、DESは効果的な銅パターンを開発しなければなりません。

しかし、次のステップでは、次のようなサブステップがある。まず、銅のパネルにドライフィルムを貼ります。パネルを画像化するためにレーザー画像処理が行われる。次に、ドライフィルムの現像が行われる。この現像では、露光に面した部分はそのまま残る。一方、露光に面していない部分は現像されない。残されたものはバリアとして機能する。これは、有用な導電性パターンのエッチングを防ぐためである。第三に、露光に面した銅のエッチングが行われる。最後に、残ったドライフィルムを剥がす。これで必要な導電パターンができる。

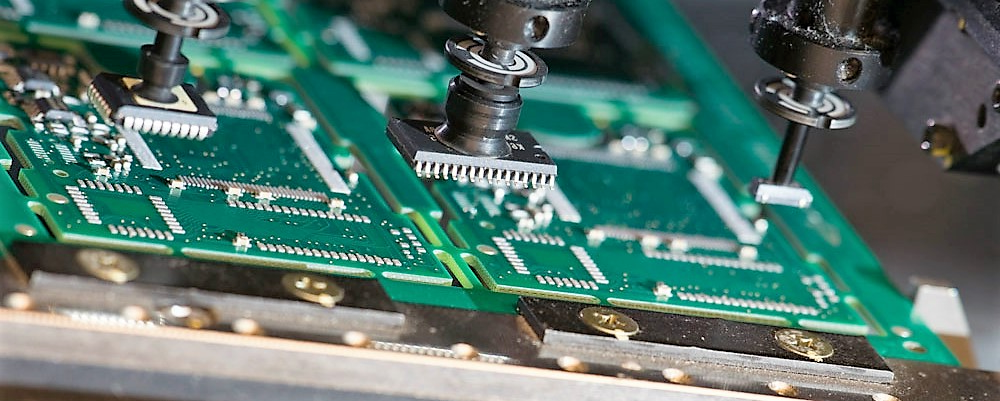

4.自動光学検査

検査とは、徹底的な点検を伴うものである。しかし、すべての検査は、後で潜在的な欠陥を避けるために、最初の段階で行われます。そしてAOIは、製造したい多層プリント基板の層を注意深く観察する方法です。検査は、層の積層を開始する前に行われます。

パネルからの多層PCBの画像は比較を見つける。これは標準的なPCDデータセットで起こります。銅が豊富な場所や不足に直面している場所を判断するのは簡単です。いずれにせよ、結果は理想的な要件とは一致しません。メーカーは、もし今欠陥が現れなければ、今後の工程で欠陥が現れることはないだろうと言います。今欠陥が現れなければ、今後の工程で欠陥が現れることはない。

5.黒色酸化物または褐色酸化物

このプロセスの一般的な用語は「酸化物」である。しかし、プロセスの選択を考慮すると、この名称には違いがある。しかし、この工程はAOIの後に高い重要性と大きな位置づけを見出す。AOIが外面の検査であるならば、この工程はPCB内層の検査と粗化を扱う。その理由は、内層を粗くすることで強度を増すためである。この強度は、内層を強固なラミネーション結合に保つのに役立ちます。さらに、結合が弱い場合、適切なまたは必要なラミネーションは、後継を見つけることができません。

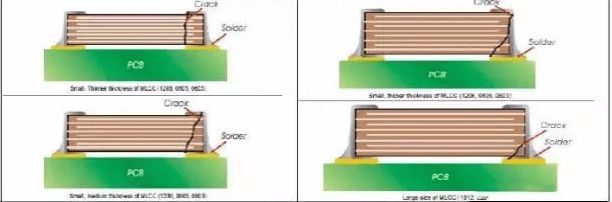

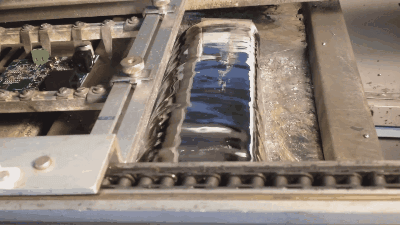

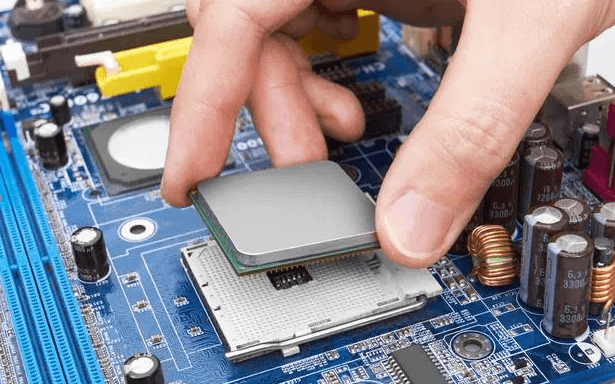

6.ラミネートまたは接合

ラミネート加工は、2つの面を互いに接合する加工である。ラミネーション工程は接合工程に似ているが、この特殊な工程では圧力と熱の使用が重要である。しかし、この特定のプロセスでは、圧力と熱の使用が重要であることがわかる。多層構造の多層プリント回路基板を製造するためには、ラミネーションが最も重要である。

次の工程では、多層プリント回路基板材料の内層を接合する。ただし、この接合は高温高圧で行われる。ラミネーション工程に役立つ装置は油圧プレスである。このプロセスでは、プリプレグ、グラスファイバーを融着してラミネートする。これらのラミネーションは、油圧プレスが引き起こす莫大な熱の下で行われる。

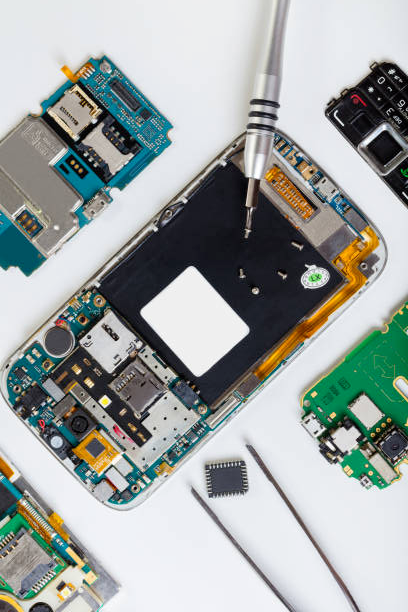

7.穴あけ

穴あけの工程は見ていて楽しいが、時に操作が難しい。正確さと細心の注意が求められるからだ。PCBの製造では、ドリル穴の加工に幅広い用途があります。一般的には、多層PCBを便利な場所に取り付け、固定するための穴が必要になります。一方、特別な目的のために、これらの穴は、端子部品の接続を可能にします。さらに、多層PCBの層の接合もこれらの穴を通して行われます。

しかし、それを切断するのは一筋縄ではいかない。穴あけ加工には超硬工具が使われる。この工具は研磨材から切り屑を素早く除去し、歪みを防ぐ。メーカーは一度に複数のパネルに穴を開けるが、この配置はほとんど注文による。この配置はほとんど注文に依存する。

8.銅の蒸着

どんなものでも、マットなカバーですっぽり覆ってしまうことを考えてみよう。最初は、カバーがアイテムに与える絶妙な外観に言及するだろう。しかし、より賢明な人だけが、それが運ぶ保護に焦点を当てるだろう。このプロセスは、保護や単なる見た目には似ていないが。しかし、それは完璧に例を説明しています。

次のプロセス、すなわち電気めっきプロセスでは、銅の層が追加される。これは、パネルの露出に面した表面で化学的に起こります。さらに、この銅メッキは穴の壁でも起こります。それは穴あけの結果生じた穴である。これは、多層PCBのすべての領域に十分な銅の導入と被覆があることを確認するためです。

9.ドライフィルム塗布

次の工程では、プリント基板の外層にフィルムを貼る。本来、このような工程は広く重要である。というのも、外層にフィルムを貼らなければ、電気メッキを始めることができないからだ。また、以下の工程は、電気メッキを開始できるようにパネルを準備する工程でもある。

そこで登場するのがラミネーターだ。多層回路基板の表面にドライフィルムまたは画像化可能な写真を貼り付ける。ドライフィルムはレーザーイメージングによって露光を見つける。しかし、露光現象は多層プリント基板製造中も同様である。つまり、露光されたフィルムは、未露光のものが現像されるまでそのまま残る。

10.銅めっき

ほとんどのエンジニアリング用途において、メッキまたは電気メッキ工程は非常に重要である。このプロセスは決まった方法論に従っている。これはカソードとアノードへの反応に関するものである。多層プリント基板の設計要件には、導電パターン上に銅を追加することが含まれています。さらに、穴の内側も銅で覆うことが要求されている。

したがって、以下の要件を満たすために、パネルはカソードバーに接続される。一方、銅は陽極溶液中で陽極として機能する。しかし、銅めっきだけが重要なのではない。メッキが終わると、別のメッキ、すなわちスズメッキが始まる。この2回目のめっきは、バリアとして機能する多層プリント基板のエッチングを助ける。

11.ストリップエッチングストリッププロセス

メッキが終わると、除去の工程に入る。この除去工程では、不要な表面や層を取り除く。この工程では、パネルは段階的に3つの工程を経る。すなわち、ストリップ、エッチング、そしてストリップ工程である。まず、パネルからドライフィルムレジストを剥がす必要がある。

この剥離が終わると錫メッキで覆いきれなかった銅層が露出する。この銅層をエッチングする。わずかに痕跡が残る。ドリルで開けられた穴の周りのパッドに加えて。さらに、他の銅パターンも表面にそのまま残る。最後に、残った錫は第3の工程、すなわち剥離工程を受けます。錫はなくなり、残った銅だけが残る。

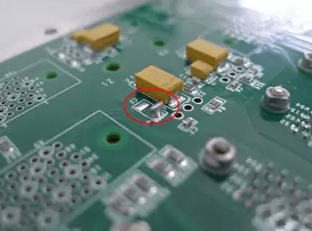

12.はんだマスキング

マスキングは、クリティカルファクターが高い場合に適用される。条件や場所によっては、特別に保護する必要がある。このような場合、マスキングを施すことになります。多層プリント基板では、部品がブリッジを形成する危険性がある。多くの場合、このブリッジを破壊することは困難です。このブリッジは、組み立て中に電流が流れる原因にもなる。これを避けるため、銅表面はソルダーマスクで完全に覆われる。このマスクは、強力な印刷プロセスによって銅の表面全体を覆います。

その後、紫外線への曝露が始まり、曝露された部分が残る。露光されない部分や領域は消える。その後、マスクは焼成され、硬くなる。

13.表面仕上げ

良い仕上げは、長持ちするものを保護します。プリント基板を製造する際、銅の表面が露出することがあります。したがって、それらの酸化を避けるために、良い仕上げが必要です。プリント回路基板は、その表面上の異なる仕上げができます。最も一般的なものは、ホットエアソルダーレベルです。

しかし、その他の表面仕上げには以下のようなものがある:

- 無電解ニッケル浸漬金

- イマージョン・シルバー

- 浸漬錫

- 有機はんだ付け性保存剤

- ソフト・ゴールド

- ハード・ゴールド

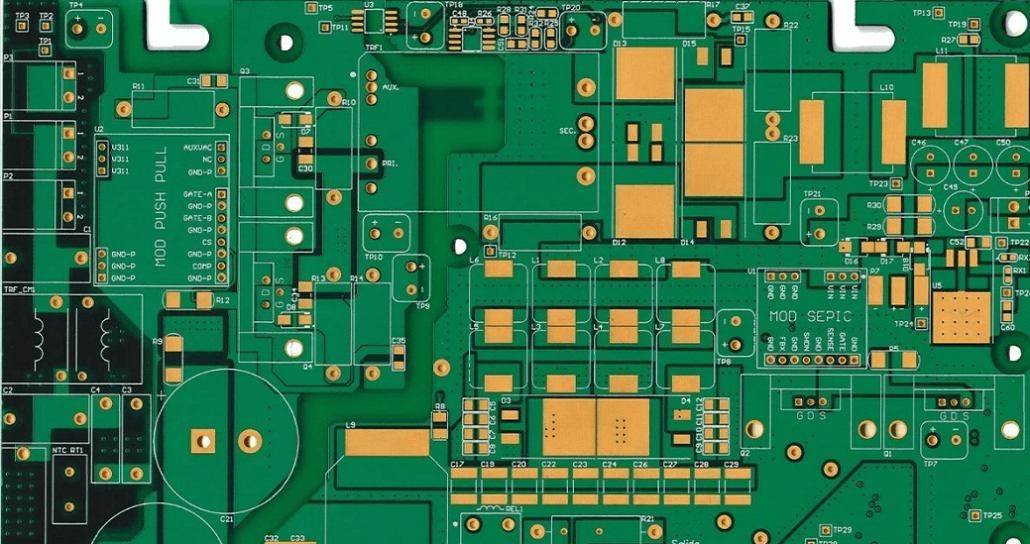

14.試験と製造

まず、フライング・プローブ・テスターでテストが始まる。これは本来、電気的なテストである。電気信号を使って結果と反応を伝える。機械は複数のアームとプローブを使用して動作する。こうして多層プリント基板表面のさまざまな領域を検査する。この装置が行う主な検査は、スペースや開口部を特定することである。これらの結果に基づいて、メーカーはゴミ箱に送ることができます。あるいは修理を検討する。

テストが終わり、多層回路基板を製作できるようになったら、CNCの出番だ。CNCの出番だ。CNCマシンは、単一の大きなパネルから必要なPCBをカットするためのサポートを提供しています。このデバイスを介して、我々は、要件を考慮した多様なサイズの異なる多層回路基板を得る。ベベルまたは面取りディスプレイを含むエッジはまた、このマシンを介して簡単にカットアウト。そして、我々は完璧な多層プリント回路基板を得る。