球栅阵列 (BGA):更换芯片球栅阵列上所有焊球的过程称为 BGA 回弹。BGA 封装在印刷电路板 (PCB) 设计和制造行业非常流行。这些封装有助于减小印刷电路板的尺寸并提高其功能。BGA 可以承受产品尺寸缩小的压力,而且很少需要维护和修理。如何维修 BGA 封装,BGA 返修有哪些步骤?本文主要介绍 "BGA "集成电路拆焊和 BGA 重球工艺,以及维修过程中的注意事项。

I.BGA 芯片修复过程中需要注意的事项

- 操作员必须佩戴静电手镯。

- 拆焊 BGA 前应事先调整热风枪的气流和压力

- 热风枪的温度应事先设定好(一般控制在 280~320℃ 之间),以防止在拆焊过程中因温度过高而损坏芯片。在拆焊过程中不应再次调整温度。

- 拆焊 BGA 时,用镊子轻轻触碰 BGA,确认焊盘上的焊料是否熔化,以防损坏电路板上的 BGA 焊盘。

- 为避免二次焊球,在维修 BGA 时应注意 PCBA 上标记的方向。

二. 用于 BGA 维修的基本设备和工具

- 智能热风枪。(用于 BGA 脱焊)

- 防静电维护平台和静电手镯。(需要静电环境)

- 防静电清洁装置。(用于 BGA 清洁)

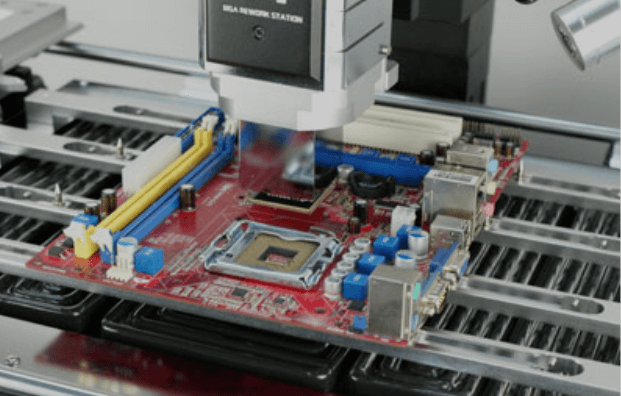

- BGA 维修平台。(用于 BGA 焊接)

- 高温箱(用于烘烤 PCBA 电路板)

- 辅助设备:真空吸笔、放大镜(显微镜)

三、PCB 板烘烤准备及维修前的相关要求

(1) 根据曝光时间的不同,PCBA 板的烘烤要求也不同。

(2) 烘烤时间,按以下规定烘烤:

接触时间≤2 个月,超过 2 个月

烘烤时间 10 小时、20 小时

烘烤温度 105±5℃, 105±5℃

(3) 在烘烤板前面,烘烤后要取下对温度敏感的元件,如光纤、塑料等;否则会因高温而损坏这些元件。

(4) 对于所有电路板,必须在烘烤后取出电路板的 10 小时内完成 BGA 修复。

(5) 在 10 小时内无法完成 BGA 修复工作的 PCBA 板必须放在干燥箱中保存。否则容易导致粘背,受潮的 PCBA 在焊接时容易造成 PCBA 起鼓。

VI.BGA 芯片拆焊和回焊的操作步骤

BGA 拆焊前的准备工作

热风枪的参数状态设置如下:温度为 280℃~320℃;拆焊时间:35-55 秒;气流参数:6 级;最后将 PCBA 放在防静电维护平台上固定。

BGA 拆焊

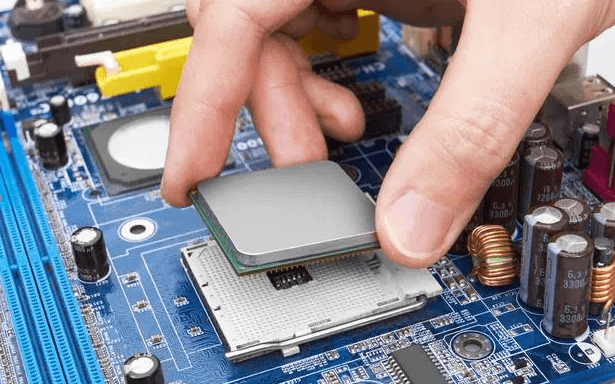

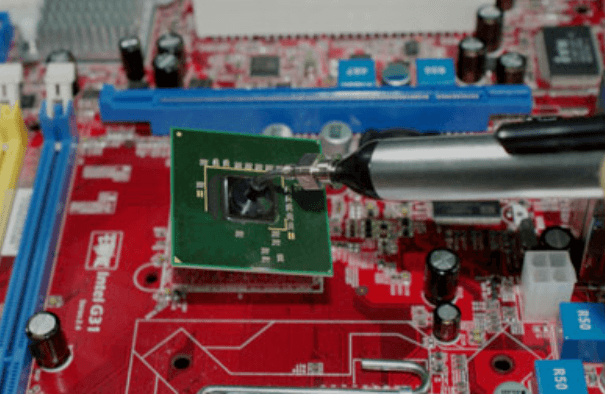

拆焊前注意芯片的方向和位置,如 PCBA 上没有丝印,用记号笔顺着四周画,或在 BGA 底部旁边注入小助焊剂,选择合适尺寸的 BGA,将 BGA 焊嘴安装在热风枪上,将 BGA 垂直对齐处理,但注意焊嘴必须离开元件约 4 mm,启动热风枪,热风枪会根据预设参数自动拆焊。脱焊结束后,2 秒钟后用吸笔取出 BGA 元件。拆机后,检查拆机焊盘是否脱落,焊迹是否有划痕、脱落或损坏等。如发现异常将及时反馈和处理。

BGA 和 PCB 清洁

(1)将电路板放置在工作台上,用烙铁吸附焊盘上多余的残留物,平整焊盘,清理时将吸锡线放置在焊盘上,一手提起吸锡线,一手放烙铁吸锡线,用手轻轻按压烙铁,将PCBA上残留的焊锡或BGA上的焊锡熔化并吸附到吸锡线上,待吸锡线移到其他地方后,即可吸附剩下的焊锡,注意:不要用力在焊盘上拖拉,以免损坏焊盘。

(2) 清洁焊盘后,使用清洗水清洁 PCBA 焊盘。如果虚拟焊接 CPU 需要补焊焊球,则使用超声波清洗器(带防静电装置)装入清洗水,对拆下的 BGA 进行清洗并补焊焊球。

注:对于无铅器件的焊盘清洗,要求烙铁温度340+/-40℃;对于 CBGA 和 CCGA 焊盘的清洗,要求烙铁温度370+/-30℃;各烙铁有具体差异(如焊接温度偏低),请提出,由负责人根据实际情况进行调整。如不做调整,必须严格执行上述要求。

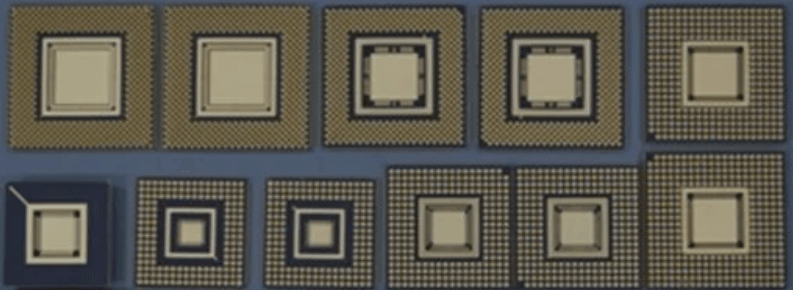

BGA 芯片重新装球

BGA 芯片的植锡应采用激光打孔钢网,单面角网。钢网厚度应为 2 毫米,孔壁应光滑整齐。喇叭孔的底部(与 BGA 接触的面)应比顶部大 10μm 至 15μm(将锡刮到点上)。使用上述 BGA 维护表中的植锡功能--夹具和钢网,首先在定位夹具上找到相应的凹面位置,将 BGA 固定在定位夹具上,将带有精确定位方孔和圆孔的钢网放在定位夹具上,然后用其附件磁性压块将钢网压在夹具上。该工具具有三个精密定位装置(BGA→夹具→钢网),可轻松、准确地将钢网与 BGA 元件的小焊盘对准。

用小刮刀将少量浓锡浆刮到钢网上。当所有网孔都已填满后,从钢网的一端将 BGA 芯片缓缓提起,堆起一个小锡堆,再次用热风枪将其加热,将 BGA 锡堆成均匀排列的锡球即可。如果个别焊盘上没有锡球,可再压一次钢网进行局部补锡。不能与钢网一起加热,因为这样会影响重新装球,并会使精密钢网受热变形而损坏。

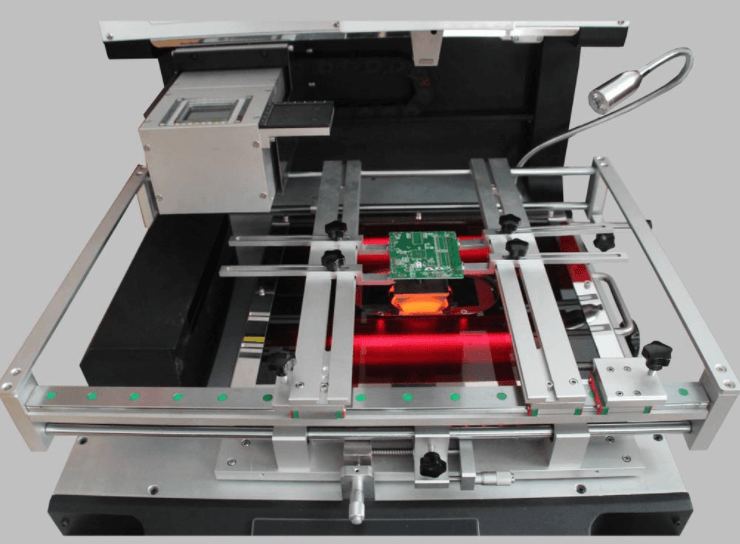

BGA 芯片焊接

在 BGA 锡球和 PCBA 焊盘上蘸少量致密助焊剂,收回原始标记并放置 BGA。BGA 的粘合和定位应防止其被热风吹走。但需要注意的是,助焊剂不能放得太多。否则,过多的松香气泡会导致芯片在加热时移位。PCBA板也是固定在BGA返修台上,且必须摆放水平,换上合适的喷嘴,喷嘴放在BGA芯片上并留出4毫米,选择BGA返修台初级设定温度曲线,点击屏幕上的自动焊接(注意:在BGA焊接过程中不要将压力施加在BGA上,容易造成下锡球之间短路。)

随着 BGA 锡球的熔化和 PCBA 焊盘焊接的形成,并通过锡球的表面张力,即使与主板有偏差,芯片也会自动居中。当 BGA 修理台加热后,此时 BGA 焊接操作将完成。但需要注意的是,BGA 修理台在加热后会发出警报声。此时,请勿移动 BGA 修理台和 PCBA 板,因为 BGA 修理台和 PCBA 板处于高温和未固化状态。必须等待 40 秒,BGA 修理台和 PCBA 板才会冷却下来。

检查 BGA 焊接和 PCBA 板清洁情况

1.焊接完成后,应将 BGA 元件和 PCBA 用洗板水清洗干净,以除去多余的助焊剂和可能存在的锡屑。2.借助放大镜灯对已焊接好的 PCBA、BGA 元件进行检查,主要是芯片上是否有焊点,与 PCBA 是否平行,周围是否有相应的焊料溢出、短路等现象、即使上面出现任何一种需要拆焊的焊球,也千万不能急于通电调试,以免扩大故障范围;只有在检查无误后,才能通电检查机器的性能和功能。

BGA 焊接工艺

在使用 BGA 元件时,您可能会担心焊接 BGA 元件是否与使用更传统的焊接设备一样可靠。BGA 元件焊盘位于器件下方,不可见。因此,有必要确保正确使用 BGA 焊接工艺。

幸运的是,事实证明 BGA 焊接技术非常可靠。一旦 BGA 焊接工艺设置正确,BGA 焊接通常比四层扁平封装更可靠。这意味着任何 BGA 焊接组件都更加可靠。因此,它现在被广泛用于大规模生产的 PCB 组件和正在开发的电路的原型 PCB 组件。

BGA 焊接工艺采用回流焊技术。这是因为整个组件需要加热到 BGA 组件下方焊料熔化的温度。这只能通过回流焊技术来实现。

对于 BGA 焊接,封装上的焊球有非常严格控制的焊料量。在焊接过程中加热时,焊料会熔化。