如今,电子 PCBA 硬件终端客户对电子合同制造服务的需求日益旺盛。而传统的 PCBA 厂商由于供货能力弱、缺乏价格优势、供货不稳定、劳动效率低等原因,导致转化率低,面临客户越来越少的问题。但在选择 PCBA 代工厂的过程中,制造终端工厂面临着材料真伪难以确认、PCB 采购周期不稳定、电子元器件故障、维修困难、财务风险等问题。

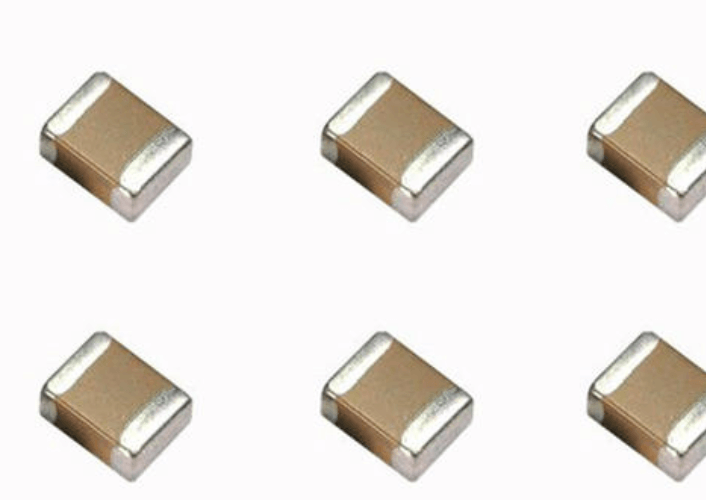

接下来,我们将收集和分享MLCC在PCBA组装和PCB焊接过程中出现的故障问题和检测方法,从生产工艺优化和设计改进入手,最终实现MLCC组装和焊接的高可靠性。MLCC(Lamellar Multilayer Ceramic Capacitor)内部由多个电容错位叠加组成,简称MLCC。它具有体积小、单位体积电容量大、温度等环境因素对性能影响小等优点,广泛应用于军事通信、雷达、火炮引信、航空、航天、武器系统等领域。

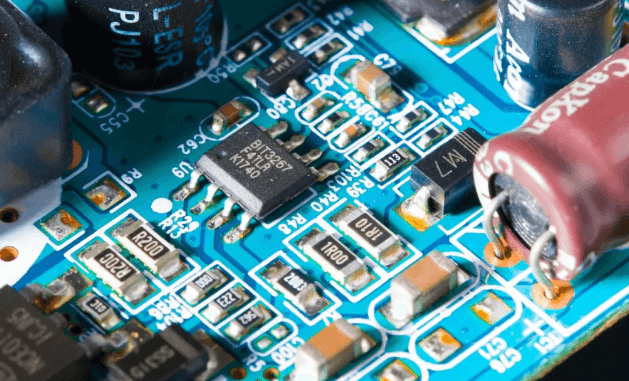

MLCC 目前已成为电子电路中最常用的元件之一。表面上看,MLCC 非常简单,但很多时候,设计工程师或生产、工艺人员对 MLCC 的理解还不够。一些企业在应用 MLCC 时也会存在一些误区,认为 MLCC 是一种很简单的元件,所以工艺要求不高。事实上,MLCC 是一种非常易碎的元件,在 PCB 组装过程中必须小心谨慎。

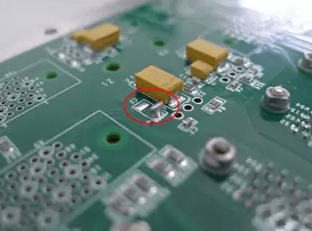

多层陶瓷电容器 (MLCC) 的常见故障总结和分类如下:介质击穿、开路、电气参数变化(电容超出公差范围、损耗角正切值增加、绝缘电阻下降或泄漏电流上升等)、引线腐蚀或断裂、绝缘体破裂或表面电弧等。 钽电解电容器 - 电压过载击穿和烧毁;浪涌电压冲击漏电流增大;极性反向短路;高温还原不足故障; 铝电解电容器 - 漏电流增加击穿;极性反向短路;高温减小故障; 有机薄膜电容器 - 过大的寄生电感会影响高频电路功能的实现;

MLCC(2 类)--SMT 工艺不当导致断裂或绝缘失效;Y5V 温度特性差导致电路失效;MLCC(1 类)--射频设计选择匹配。

造成 MLCC 失效的原因多种多样,各种 MLCC 的材料、结构、制造工艺、性能和使用环境不尽相同,失效机理也不尽相同。根据对以往失效样品的分析,常见的失效机理包括内部分层、介质缺陷、金属离子迁移、介质老化等。同一种失效模式有多种失效机理,同一种失效机理又会产生多种失效模式,并不是一一对应的。

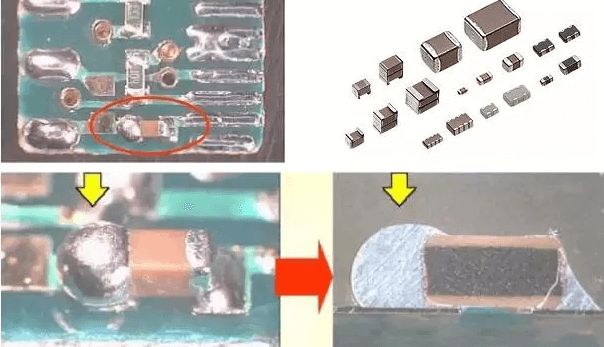

MLCC 破损

以下是 MLCC 应用中的一些问题、故障检测方法和注意事项。

随着技术的不断发展,贴片电容器 MLCC 现在可以有几百甚至几千层,每一层都是微米级厚度。所以稍有变形就很容易裂开。另外,同样材质、尺寸和耐压的贴片电容器 MLCC,容量越高,层数越多,每一层都更薄,所以越容易断裂。

另一方面,在材料、容量和耐压相同的情况下,小型电容器需要更薄的介电层,导致更容易破裂。裂纹的危害是漏电,会造成内部层间错位短路等安全问题。而且裂纹还有一个很麻烦的问题,就是有时比较隐蔽,在电子设备出厂检验时可能不会发现,要到客户端才会正式暴露出来。因此,防止贴片电容器 MLCC 出现裂纹意义重大。

分析 MLCC 故障原因和改进措施

在产品正常使用的情况下,失效的根本原因是 MLCC 外部或内部存在各种微小缺陷,如裂纹、孔洞、分层等。这些缺陷直接影响到 MLCC 产品的电气性能和可靠性,给产品质量带来严重隐患。

外部因素:裂缝

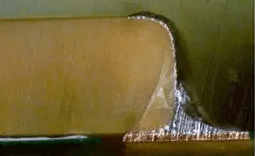

- 热裂纹它主要是由焊接过程中的温度冲击引起的,尤其是在波峰焊接过程中。修理不当也是造成温度冲击裂纹的一个重要原因。

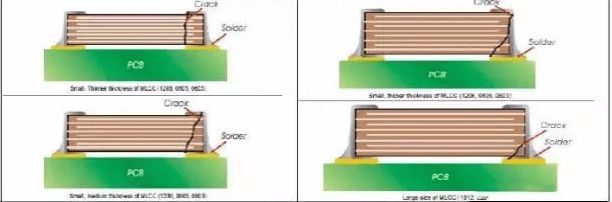

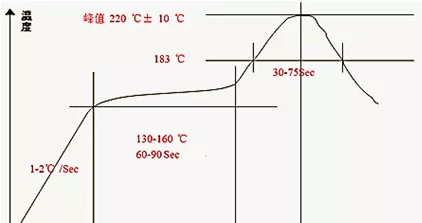

贴片电容 MLCC 在受到温度冲击时,很容易从焊接端开裂。在这方面,小型电容器相对优于大型电容器。其原理是,大电容器的热传导不会很快到达整个电容器。因此,电容器体不同点之间的温差较大,膨胀大小不同,产生的应力也不同。同样的道理,厚玻璃倒入沸水中比薄玻璃更容易破裂。此外,在贴片电容器 MLCC 焊接后的冷却过程中,贴片电容器 MLCC 和 PCB 的膨胀系数不同,会产生应力,导致裂纹。为避免这一问题,在回流焊过程中需要良好的焊接温度曲线。如果用波峰焊代替回流焊,这种故障会大大增加。

MLCC 是为了避免手工焊接。但是,手工焊接有时是不可避免的。例如,对于PCB外发加工的电子厂家,有些产品很小,厂家不愿意接受这种情况,只能手工焊接。当我们从样品订单开始时,一般都是手工焊接。特殊情况下的返修或维修,必须手工焊接;维修人员维修电容器时,也是手工焊接。当无法避免手工焊接 MLCC 时,应高度重视焊接过程。

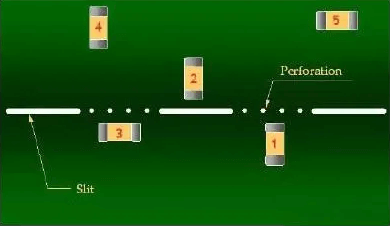

- 机械应力裂纹(挠曲裂纹)MLCC 多层陶瓷电容器的特点是能承受高压缩应力,但抗弯能力差。在器件组装过程中,任何可能造成弯曲变形的操作都可能导致器件开裂。

常见的应力源有电路板组装操作过程;流通过程中的人、设备和重力等因素;通孔元件插入;电路测试、PCBA 板分割(V 切或铣削);PCB 安装;螺钉安装等。此类裂纹一般源自器件的上下金属化端部,并沿着 45℃ 角向器件内部扩展。这类缺陷也是实际发生率最高的缺陷类型。

机械应力因素:(1) 测试探针导致 PCB 板弯曲;(2) PCB 板弯曲和破裂对 PCB 板的影响;

(3)吸嘴安装(吸嘴压力过大,压距过深),固定爪造成冲击;当产品安装在印刷电路板上时,不应受到太大的冲击。吸头和定位爪必须定期检查、维修和更换。

(4) 焊膏过多会导致 PCB 板弯曲和开裂(如共用焊盘)。

(5)PCB 手工焊接:焊接过程中烙铁头或防静电镊子按压器件本体和器件两端时焊接量过大或不均匀,都会造成开裂,如下图所示。

(6) PCBA 清洁过程:清洁方法错误或清洁刷头硬度过大,可能导致开裂;如果器件在之前的过程中有内部裂纹,MLCC 在清洁过程中可能导致电极和陶瓷体脱落。

机械应力裂纹产生原理

MLCC 的陶瓷体是一种脆性材料,如果 PCB 被弯曲,就会受到一定机械应力的冲击。当应力超过 MLCC 陶瓷强度时,就会出现弯曲裂纹。因此,这种弯曲造成的裂纹只会在焊接后出现。

1)PCB 板弯曲时,不同位置的应力是不同的:元件组件靠近 PCBA 分板点。

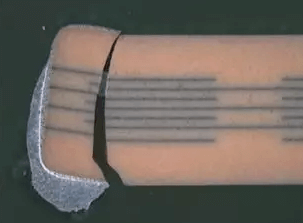

内部因素:空隙、裂缝、分层

- 虚拟

导致空腔产生的主要因素是陶瓷粉中的有机或无机污染以及烧结过程控制不当。空腔的产生容易导致泄漏,泄漏导致器件局部发热,进一步降低陶瓷介质的绝缘性能,导致泄漏增加。这一过程循环发生,不断恶化。严重时会导致多层陶瓷电容器开裂、爆炸甚至燃烧。

- 射击裂缝

烧结裂纹通常起源于一个电极,并沿垂直方向扩展。其主要原因与烧结过程中的冷却速度有关,裂纹和损伤与空腔相似。

- 脱层

多层陶瓷电容器(MLCC)是通过堆叠共烧烧结而成的多层材料。烧结温度可高达 1000℃ 或更高。层间结合力差、烧结过程中内部污染物挥发以及烧结过程控制不当都可能导致分层。分层与空洞和裂纹类似,是多层陶瓷电容器的一个重要固有缺陷。

改进回流焊(SMT)工艺

在工艺选择时,应更多地考虑 MLCC 的温度特性和尺寸,以避免热应力造成的缺陷。例如,在选择焊接程序时,1210 以上的大尺寸 MLCC 不适合波峰焊,因为大尺寸电容器的导热设计不如小尺寸电容器的导热设计,容易造成电容器受热不均,产生破坏性应力。焊接方法确定为波峰焊或回流焊后,应注意设备的温度曲线设置,温度曲线应由授权工艺技术人员设置、验证、修改和公布。在参数设置中,起跳温度不应大于 150℃,温度变化不应大于 2℃/秒,预热时间应大于 2 分钟,焊接时不能采取辅助冷却设备,应随炉温自然冷却。

MLCC 故障检测方法

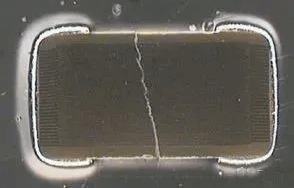

对于外部缺陷,通常采用显微镜下人工目测或自动外观分选设备。内部微小缺陷一直是 MLCC 检测的难点之一,严重影响产品的可靠性,但又难以发现。超声波探伤方法可以更准确地检测出 MLCC 的内部缺陷,从而将有缺陷的产品分拣出来,提高 MLCC 的击穿电压和高压可靠性。

利用超声波的穿透和反射(表面波和底波)特性来检测物体的缺陷。通过超声波探伤仪能够准确地找出有缺陷的 MLCC 生产内部的微小缺陷,并能确定缺陷的位置,进一步分析研磨,对于发现内部缺陷的产品,采用整批报废处理,表明超声波探伤方法在检测 MLCC 内部缺陷上的有效性和可靠性。

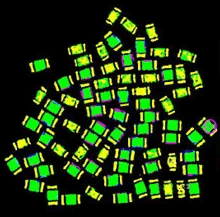

正常样品:样品扫描照片的整体颜色为黄绿色,表明样品主体显示正常。部分样品边缘的红蓝色是由于样品边缘表面高低不平造成的,属于正常现象。异常样品:样品本体的颜色会出现红蓝相间的现象,此时将对可疑样品再次扫描确认。

超声波扫描图像

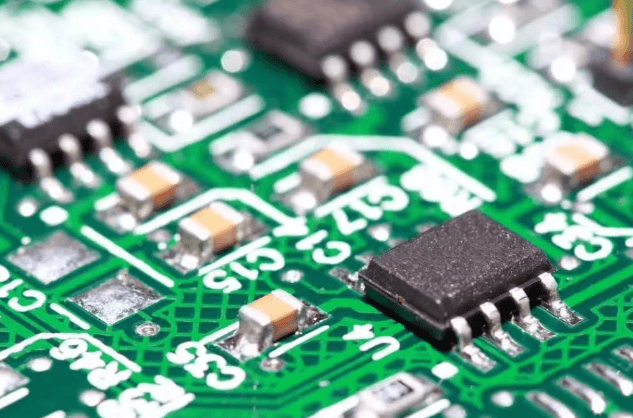

其他组件和芯片的故障分析

失效分析不仅适用于 MLCC,也适用于其他电子元件和集成电路。电子元件的生产和使用对产品的失效分析都有着至关重要的意义,通过对制程废料不良、早期失效、测试失效、试验失效以及失效样品的分析,确认失效模式分析、失效机理,明确失效原因,提供预防对策,减少或避免失效的再次发生。

集成电路常见故障模式

失效模式:静电损伤、金属电迁移、芯片粘接失效、过电应力损耗、心理疲劳、热应力、电迁移失效、物理损伤、塑料封装失效、引线粘接失效。

- 电气特性测试:通常用于故障分析的初始阶段,目的是了解样品的电气参数或功能故障状态,以便为进一步分析做好准备。

- 观察测量:通过观察集成电路的外部/内部外观和结构,确认集成电路的异常位置和具体情况。这类测试通常与 DPA 或破坏性物理分析结合使用。

- DPA 破坏性测试:通过液体侵蚀、机械破坏、激光切割等破坏方式,定位并呈现集成电路内部的具体失效位置。

- 可靠性测试:利用各种环境测试设备模拟高温、低温、高温、高湿和温度变化等气候环境,验证集成电路的寿命和性能稳定性。

结论MLCC 是一种新型电子元件,是电子信息产品中必不可少的元件之一;它广泛应用于各种军用和民用电子产品的各种电路中。因此,MLCC 的装配和焊接质量控制尤为重要。所以产品的可靠性不仅是设计出来的,更是生产出来的,检验只能验证产品的可靠性,不能提高产品的可靠性;产品设计、生产技术、过程控制是实现高可靠性 MLCC 组装的三个基本途径。