AOI 检测器测试的工作原理

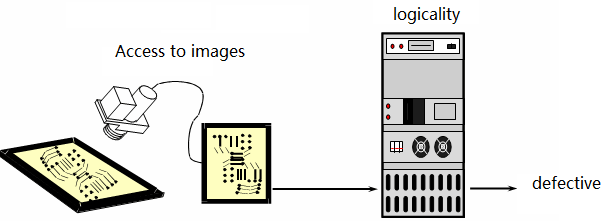

AOI 在 SMT 加工中的应用形式多种多样,但其基本原理是相同的(如图 1 所示),被分析物用光学仪器进行图形处理,通常通过传感器(照相机)获得被测图形的光照和数字化等,并以某种方式进行比较、分析、测试和判断,相当于人工视觉检测,实现测试的自动化和智能化。

图 1:自动光学检测基本原理示意图

AOI 算法

AOI 分析和判断算法可分为两类:设计规则测试(矢量分析)和图形识别测试。

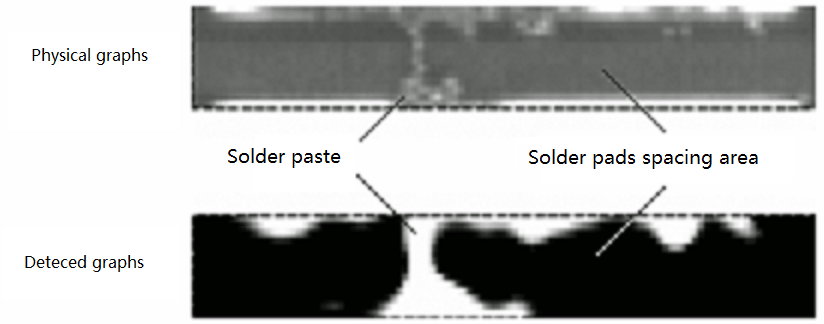

例如,所有迹线应为焊点的末端,且所有迹线的宽度和间距不得小于指定值,并与规则相匹配,以检测 PCB 电路图形。图 2 是基于此方法的焊膏桥测试图像。提取 PCB 上焊膏的数字图像后,根据焊盘间隔区域的焊膏形态判断焊膏是否为桥接。如果按照一定的灵敏度测量出的焊膏形状超过了预设的警戒线,则认为是桥接。DRC 方法具有基于算法保证被测图形的正确性、相应的 AOI 系统易于制造、算法逻辑易于实现高速处理、程序编辑量小、数据空间小等特点。但这种方法确定边界的能力较差,因此往往需要设计特定的方法来确认边界位置。

图 2,检测到焊膏的桥接图像

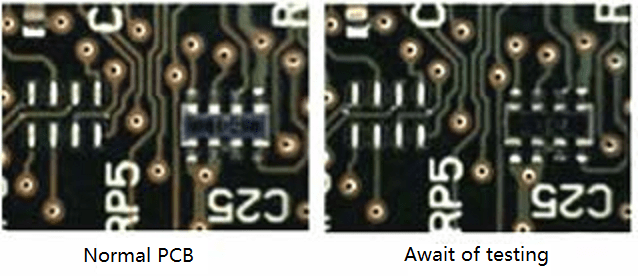

图像对比是将 AOI 系统中存储的数字图像与实际检测图像进行对比,从而得出检测结果。例如,在检测 PCB 电路时,首先根据普通 PCB 或计算机辅助设计模型建立检测文件(标准数字图像)和检测文件(实际数字图像)进行对比。图 3 展示了利用这一原理对组装好的 PCB 进行质量检测的过程。这种方法的检测精度取决于标准图像、分辨率和使用的检测程序,可以获得较高的检测精度,但具有数据采集量大、数据处理实时性要求高的特点。图形识别法以设计数据取代矢量分析中的设计原理,具有明显的实用优势。

图片 3:图像识别和对比度检测

AOI 在 SMT 工艺中的应用

在 SMT 中,AOI 主要用于锡膏印刷检测、元件检测和焊接后的元件检测。不同环节的检测重点也不同。

1) 焊接缺陷有很多种,可分为焊盘上锡膏不足和锡膏过多;大焊盘中间部分缺锡膏,小焊盘边缘部分锡膏过多;印刷偏移、桥接和污染等。造成这些缺陷的原因包括锡膏流变性能差、钢网厚度和孔环形加工不当、印刷机参数设置不合理、精度低、刮刀材料和硬度选择不当、质量差等。AOI 可以有效监控锡膏的印刷质量,分析缺陷的数量和类型,从而改进印刷工艺。这一功能与 SPI 有部分重叠,但 AOI 对锡膏深度的检测不如 SPI 好,精度低,因此 UETPCB 使用 SPI 进行锡膏印刷质量检测。

2) 元件贴装对设备精度要求较高,常见缺陷包括缺失、错误、偏差和极性相反等。AOI 检测可以检测出上述缺陷,同时还能检查与紧密间距和 BGA 元件相连的焊盘上的焊膏。

3) 回流焊接后,AOI 可检测元件缺失、偏移和偏斜,以及所有极性缺陷,还可检测焊点的正确性和缺陷,如锡膏不足、焊接短路和翘脚。

虽然 AOI 比人工检测效率更高,但其结果是通过图像采集和分析处理得到的,而图像分析处理的相关软件技术还没有达到人脑的水平。因此,在实际使用中的一些特殊情况下,AOI 难免会出现误判或漏判的情况。AOI 在使用过程中存在的问题如下:

- a) 多贴、少贴、偏差、歪斜工艺要求标准定义不同,易导致误判。

- b) 电容器值不同,但尺寸和颜色相同。

- c) 由于丝网印刷加工方法不同,极性判断的正确性也大不相同。

- d) 大多数 AOI 对焊接不良的理解含糊不清,导致难以判断。

- e) 屏蔽环和屏蔽点的检测存在问题

- f) BGA、FC 和其他倒装芯片元件的焊接质量难以检测。

- g) 大部分 AOI 程序复杂、繁琐,调整时间长,不适合科研单位、小型 OEM 工厂、多规格和小批量产品的生产单位。

- h) 大多数 AOI 产品的检测速度较慢,少数采用扫描方式的 AOI 产品检测速度较快,但误判和漏判率较高。