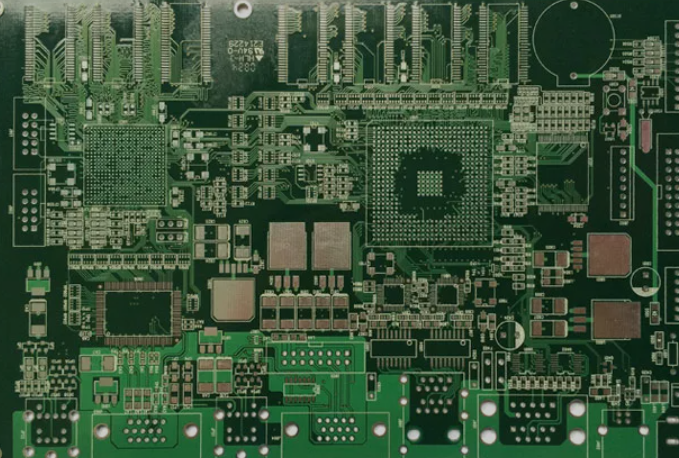

在我们完成 PCB 设计后,将其发送给 PCB 工厂进行 PCB 样机制作或批量生产时,会附上一份 PCB 工艺文件,一是标明 PCB 的表面光洁度,而不同的 PCB 表面光洁度,其成本不同,应用情况也不同。

首先,为什么要对印刷电路板表面进行特殊处理?

铜在空气中很容易氧化,氧化后的铜层对 PCB 的焊接影响很大。所以很容易形成虚焊和坏焊,导致元件不能很好地焊接。因此,我们在 PCB 生产中会有一道工序(PCB 表面处理)来精确处理这些可能出现的问题。焊盘上会涂上一层特殊的材料(电镀),以保护焊盘不被氧化。

PCB 表面处理有含铅/无铅 HASL、OSP、沉金(ENIG)、沉锡、沉银、化学镍化学钯沉金(ENEPIG)、硬金等。当然,也会有一些特殊的 PCB 表面处理用于特殊应用场合。

不同印刷电路板表面处理的优缺点

1.裸铜印刷电路板

铜表面处理的优势:

- 降低成本

- 平面

- 卓越的可焊性(在无氧化的情况下)。

铜表面处理的缺点

- 敏感,易受酸性物质和湿度的影响

- 保质期短,需要在拆封后 2 小时内焊接,因为铜暴露在空气中容易氧化。

- 不能用于双面印刷电路板,因为第一面回流后,第二面会被氧化。

- 如果有测试点,则必须在测试焊盘上添加焊膏,以防止氧化,否则后续与探针的接触将不会良好。

2.HASL / 无铅 HASL(热风整焊)

HASL PCB 表面处理的优势:

- 更低的价格

- 良好的焊接性能

- 可修复

- 保质期长

HASL 电路板表面处理的缺点:

- 不适用于细间距部件和小型部件

- 不平整的表面、

- 热冲击

- 不利于 HDI 印刷电路板。

在 PCB 组装过程中容易产生焊珠,容易造成细间距元件短路。在双面 PCB SMT 工艺中使用时,由于第二面经过高温回流焊接,在重力作用下极易再熔化并产生焊珠或类似水珠的滴状球形焊球,导致表面不平整,从而影响焊接。

HASL pcb 表面处理技术确实曾在 PCB 表面处理技术中发挥主导作用。在过去几年中,四分之三以上的印刷电路板都使用 HASL,但在过去十年中,该行业一直在减少 HASL 的使用。HASL 印刷电路板表面处理工艺又脏又臭又危险,因此从来都不是人们最喜欢的工艺。

在高密度 PCB 中,HASL 工艺的平整度会影响后续组装;因此,HDI 板一般不采用 HASL 作为表面处理。随着技术的发展,现在业界已经出现了适合较小组装间距的 QFP 和 BGA 的 HASL 工艺,但实际使用较少。目前,一些工厂采用 OSP 工艺和 ENIG 工艺来取代 HASL 工艺。

技术的发展也使一些工厂开始使用浸锡和浸银技术。再加上近年来无铅化的趋势,HASL pcb 表面处理技术的使用进一步受到限制。虽然已经出现了无铅 HASL 表面处理技术,但这将涉及设备兼容性问题。

3.有机可焊性防腐剂(OSP)

OSP 电路板表面处理的优势

- 平面

- 无铅

- 简单流程

- 成本效益

- 可以修复已过期(三个月)的电路板,但通常只能修复一次。

OSP 电路板表面处理的缺点:

- 保质期短、

- 无法测量厚度

- 不适用于 PTH(电镀通孔)

- 对酸和湿度敏感,易受影响。

用于二次回流焊接时,需要在一定时间内完成。通常,第二次回流焊接的效果会很差。OSP 是绝缘层,因此在接触探针进行电气测试之前,必须在测试焊盘上覆盖锡膏,以去除原来的 OSP。

我们可以将 OSP 表面处理用于低技术含量的印刷电路板。它还可用于高科技印刷电路板,如单面电视印刷电路板和高密度芯片封装印刷电路板。对于 BGA,OSP 的应用非常广泛。如果对印刷电路板没有表面连接功能要求或保质期限制,OSP 工艺将是最理想的表面处理工艺。但是,OSP 不适合少量多样的产品,也不适合需求量估计不确定的产品。如果公司的印刷电路板库存经常超过 6 个月,则不建议使用 OSP 表面处理 PCB 板。

4.ENIG(非电解镍浸金)

埃尼格 PCB 表面处理的优势:

- 不易氧化

- 保质期长

- 平面

- 无铅

- 可修复

- 良好的 PTH(电镀通孔)导电性能

- 适用于细间距元件、小型元件和带小焊盘的元件

- 首选带键盘 PCB 板

- 多次重复回流焊接并不一定会降低其可焊性。埃尼格 pcb 表面处理可用作 COB(板上芯片)的基底材料。

埃尼格 PCB 表面处理的缺点

- 更昂贵

- 焊接强度差

- 由于采用了镀镍工艺,容易出现黑垫/黑镍的问题。

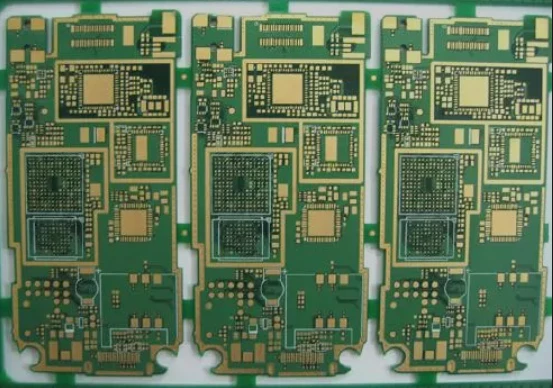

与 OSP 表面处理不同,ENIG PCB 表面处理主要用于有功能性表面连接要求和长保质期的 PCB 板。由于 HASL 工艺的平整度和 OSP 工艺中助焊剂的去除,ENIG 得到了广泛应用。但由于 ENIG 电路板表面处理过程中会出现黑垫,因此 ENIG 技术的应用有所减少。通常,便携式电子产品(如手机)几乎都使用 OSP、浸锡和浸银工艺。而采用 ENIG 作为按钮区、接触区和 EMI 屏蔽区,称为选择性 ENIG PCB 表面处理技术。

5.浸银(IAg)

浸银 PCB 的优势:

- 比 ENIGFlat 表面便宜

- 适用于细间距元件、小型元件和 BGA 元件

- 良好的可焊性

- 无 Pb 可修复

浸银 PCB 缺点

- 对操作非常敏感

- 需要较高的储存条件

- 它很容易被污染和氧化

浸银工艺介于 ENIG 和无电解镍之间,简单快捷。即使暴露在湿热环境中,银也能保持良好的可焊性,但会失去光泽。如果印刷电路板有连接功能要求并需要降低成本,浸银是一个不错的选择。

浸银电路板具有良好的平整度和接触性,可广泛用于通信、汽车、计算机产品和高速信号设计。由于其良好的电气性能,浸银工艺还可用于高频信号。EMS 推荐使用浸银工艺,因为它易于组装且具有良好的检测性能。

6.浸锡(ISn)

浸锡 PCB 表面处理的优势:

- 平面 无 PCB 可修复

- 良好的可焊性

- 适用于细间距元件、小型元件和 BGA 元件

浸锡 PCB 表面处理的缺点:

- 组装过程结束后,很容易露出锡板。

- 不适合多次回流焊接

- 对操作敏感 含有致癌物质

- 可腐蚀阻焊层

浸锡不会在焊接中引入任何新元素,因此特别适用于通信 PCB 板。锡在超过电路板的保质期后就会失去可焊性,因此浸锡需要更好的储存条件。此外,浸锡表面处理因含有致癌物质而限制使用。

7.化学镍化学沉钯金(ENEPIG)

优势

它的应用范围非常广泛。同时,ENEPIG 表面处理能有效防止黑垫缺陷引起的连接可靠性问题,可替代 ENIG 表面处理。

缺点

虽然 ENEPIG 有很多优点,但钯价格昂贵,是一种稀缺资源。同时,制造过程控制要求严格而复杂。

与 ENIG 相比,ENEPIG 在镍和金之间多了一层钯。在置换金的沉积反应中,无电解钯涂层可保护镍层不被置换金过度腐蚀。在防止置换反应造成腐蚀的同时,还为金浸出做好了充分准备。镍的厚度一般为 120~240μin(约 3~6μm),钯为 4~20μin(约 0.1~0.5μm),金的沉积厚度一般为 1~4μin(0.02~0.1μm)。