Si la fabrication de quoi que ce soit semble difficile, il n'est pas rare que les gens se fassent une idée sommaire des procédures de base et générales. Souvent, les gens se font une idée approximative des procédures de base et des procédures générales. Tout tourne autour de ces principes généraux. Mais en fin de compte, il y a beaucoup de détails à prendre en compte. C'est la raison pour laquelle les gens prédisent les choses de manière générale. Cependant, lorsque vous vous rendez sur place, un autre processus schématique se déroule. Lorsque vous entendez le nom "circuit imprimé". Vous développerez la même idée approximative concernant sa fabrication.

Qu'est-ce qu'un PCBS multicouche ?

Qu'on l'appelle PCBS multicouche ou qu'on l'appelle par son nom complet de circuit imprimé, il n'y a pas de différence. Il a la forme d'un sandwich qui contient deux couches. Ces couches se comportent comme des conducteurs et des isolants. En outre, le PCB remplit deux fonctions principales pour tout système dans lequel il est intégré. Tout d'abord, il doit fournir un espace approprié aux composants d'un système sur sa surface. En outre, les composants sont fixés sur la surface. Ou sur les couches extérieures du circuit imprimé. Deuxièmement, un circuit imprimé multicouche doit offrir une connexion favorable. Il s'agit d'une connexion entre les bornes des composants sur sa surface. En outre, la connexion doit se faire entre les bornes.

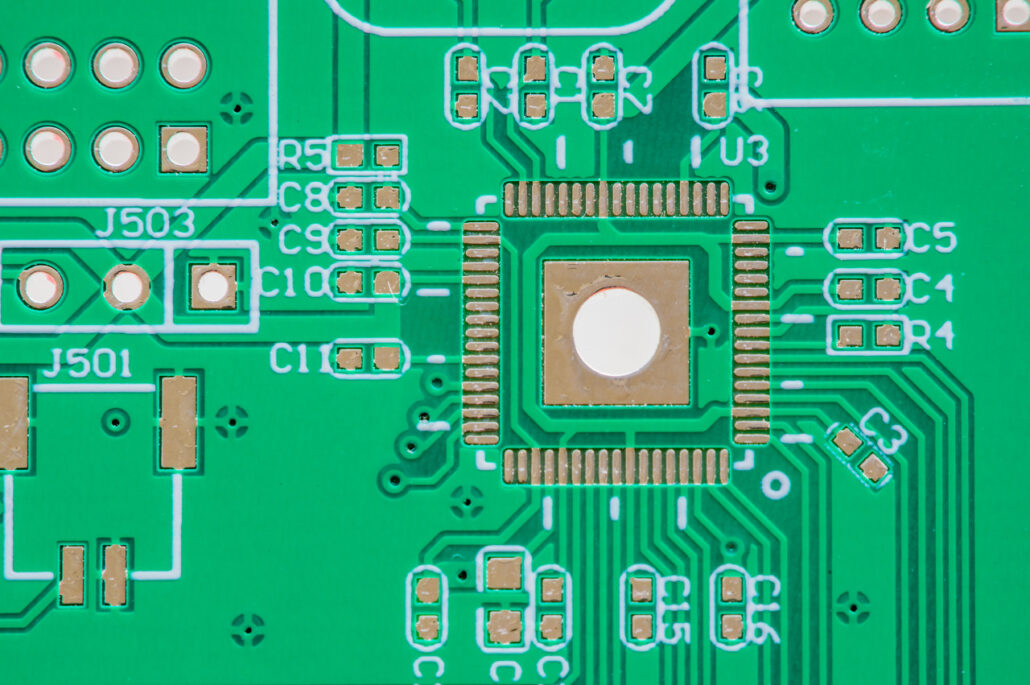

Structure de base

Souvent, vous entendrez parler de panneaux plutôt que de surfaces ou de couches. Cependant, les significations ne changent pas. Ces couches de cartes sont constituées de motifs conducteurs en cuivre. Cependant, ces extrémités opposées sont finement reliées par des vias. Dans la terminologie des circuits imprimés multicouches, les vias désignent les trous. Ceux-ci permettent la connexion entre les cartes conductrices et la couche isolante située entre les deux. Ces trous ont une forme transparente. Cela signifie que leur découpe est complète.

Dimensionnement et panneau

Mais la production semble plus difficile si l'on considère uniquement la taille individuelle. Les PCB multicouches sont plutôt produits à partir de grandes feuilles, une à la fois. Quelle que soit la taille du circuit imprimé multicouche que vous souhaitez, les fabricants utilisent une seule longue feuille pour tout faire. Cette feuille unique, d'un point de vue technique, est ce que nous appelons un panneau. De la première à la dernière étape de la fabrication, le fabricant considère qu'il s'agit d'un seul panneau jusqu'à ce que la découpe commence.

Commençons donc par les étapes de fabrication des PCB multicouches.

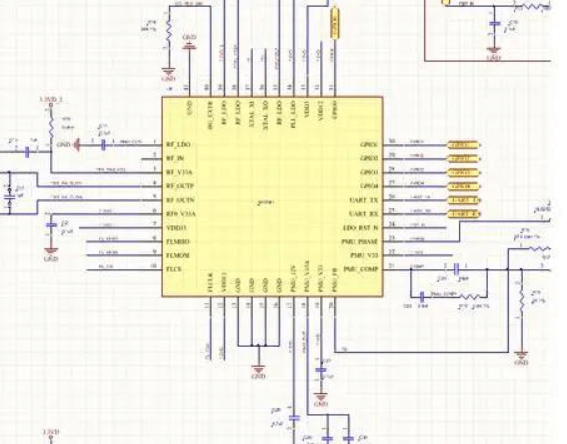

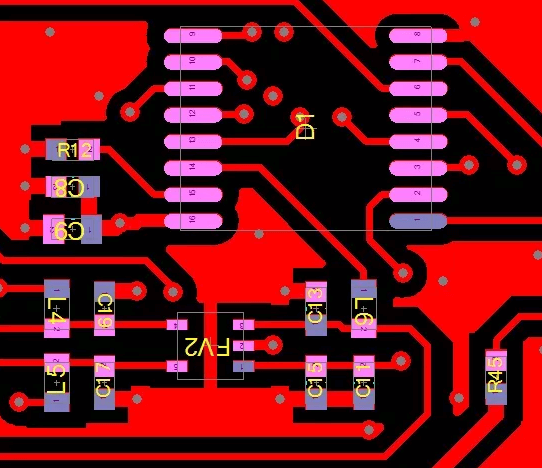

1. Conception

La première étape de tous les travaux d'ingénierie reste la même. Il s'agit de concevoir le dessin structurel du composant ou de l'élément considéré. Souvent, les dessins semblent faciles ou unidimensionnels. Mais certains composants sont très complexes. Par exemple, la structure d'un circuit imprimé multicouche n'est pas complexe, mais elle porte la conception à la perfection. Dans un premier temps, vous dessinerez une conception simple qui sera ensuite importée dans le logiciel de FAO.

L'opérateur FAO doit prendre en compte différents aspects de la conception. Par exemple, la conception doit répondre aux exigences et aux règles du PCB. Il est important de produire des marquages sur la conception. En outre, l'ajustement de la taille du perçage, le masque de soudure, la sérigraphie et les couches d'édition doivent être corrigés et vérifiés. Ainsi, la conception finale est finalisée.

2. Tracé des photos

Considérons tout d'abord la signification de base du phototraçage. Le procédé consiste à implanter des trous dans une feuille à l'aide d'un traceur. Cette méthode est couramment utilisée dans les anciens appareils photo ou photomatons. Cependant, il existe encore aujourd'hui une utilisation sélective ou unique. L'une de ces utilisations courantes se produit également dans une unité de fabrication de circuits imprimés multicouches.

Dans une telle unité, un photoplanteur laser est utilisé pour produire des outils photographiques efficaces. Ces outils contribuent aux processus de masquage des soudures en plus de la sérigraphie. Étant donné que le PCBS multicouche comporte différentes couches ou cartes, le traceur trace un film distinct pour chaque couche. La taille de chaque film est d'environ 18×24 pouces, tandis que l'épaisseur ne dépasse pas 7 mils.

3. Imagerie et DES

Lors de la fabrication de PCBS multicouches, le processus d'imagerie revêt une grande importance. Ce processus implique l'application ou le transfert des images. C'est comme des traces sur le PCB multicouche. La deuxième étape est connue sous le nom de Develop/Etch/Strip ou DES. Le processus suivant consiste à faciliter le processus de placage. Pour ce faire, le DES doit développer un motif de cuivre efficace qui facilitera ensuite la métallisation.

Cependant, l'étape suivante comporte des sous-étapes à suivre. Dans un premier temps, l'application du film sec se fait sur les panneaux, c'est-à-dire sur le cuivre. L'imagerie laser entre en jeu pour l'imagerie des panneaux. Ensuite, le développement d'un film sec a lieu. Lors de ce développement, les régions exposées restent intactes. Les régions qui ne sont pas exposées se décollent. Ce qui reste agit comme une barrière. Cela permet d'éviter la gravure du motif conducteur utile. Troisièmement, la gravure du cuivre qui fait face à l'exposition a lieu. Enfin, nous devons enlever le film sec restant. Ceci afin d'obtenir le motif conducteur nécessaire.

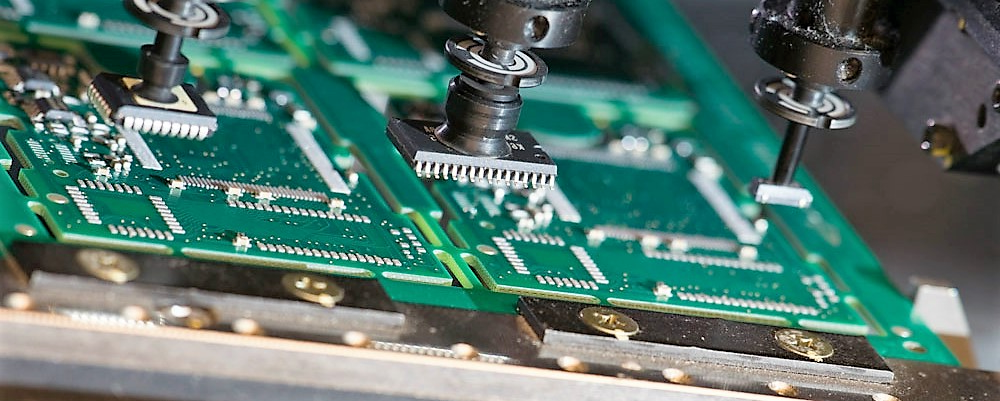

4. Inspection optique automatisée

Par inspection, nous entendons un examen approfondi. Mais chaque inspection a lieu au début afin d'éviter des défauts potentiels plus tard. L'AOI est une méthode qui permet d'observer attentivement les couches du circuit imprimé multicouche que nous voulons fabriquer. L'inspection a lieu avant que la stratification des couches ne puisse commencer.

Les images du circuit imprimé multicouche du panneau trouvent une comparaison. C'est ce qui se produit avec un ensemble de données PCD standard. Il devient facile de déterminer si le cuivre est abondant ou s'il fait l'objet d'une pénurie. Dans les deux cas, les résultats ne correspondent pas aux exigences idéales. Les fabricants affirment que si les défauts n'apparaissent pas maintenant, ils n'apparaîtront jamais au cours des processus à venir. Ils n'apparaîtront jamais au cours des processus à venir.

5. Oxyde noir ou oxyde brun

La terminologie générale du processus est "oxyde". Mais le nom est différent en fonction de la sélection du processus. Cependant, ce processus est très important et se positionne très bien après l'AOI. Si l'AOI concerne l'inspection des surfaces extérieures, ce processus concerne l'inspection et le dépolissage des couches internes du circuit imprimé. L'objectif est de rendre les couches internes rugueuses afin d'augmenter leur résistance. Cette résistance contribuera à maintenir les couches internes dans une liaison de laminage solide. En outre, si la liaison est faible, la stratification adéquate ou nécessaire ne se fera pas.

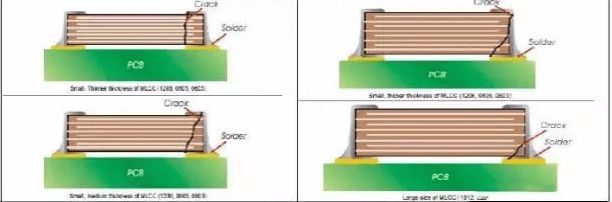

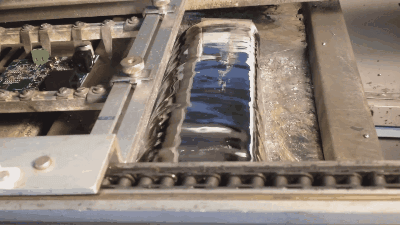

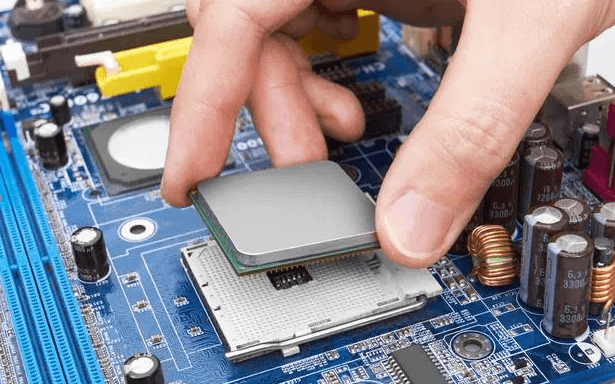

6. Lamination ou assemblage

Le processus de laminage consiste à joindre deux surfaces l'une à l'autre. Bien que le processus de laminage ressemble à celui de l'assemblage, l'utilisation de la pression et de la chaleur joue un rôle important. Mais dans ce processus spécifique, l'utilisation de la pression et de la chaleur est importante. Pour la fabrication d'un circuit imprimé multicouche avec une structure multicouche, le laminage est de la plus haute importance.

Le processus suivant consiste à assembler les couches internes du matériau du circuit imprimé multicouche. Toutefois, cette jonction se fait à une température et une pression élevées. L'équipement qui contribue au processus de laminage est une presse hydraulique. Le processus consiste à fusionner et à laminer des pré-imprégnés, de la fibre de verre. Le laminage s'effectue sous l'effet de l'immense chaleur induite par la presse hydraulique.

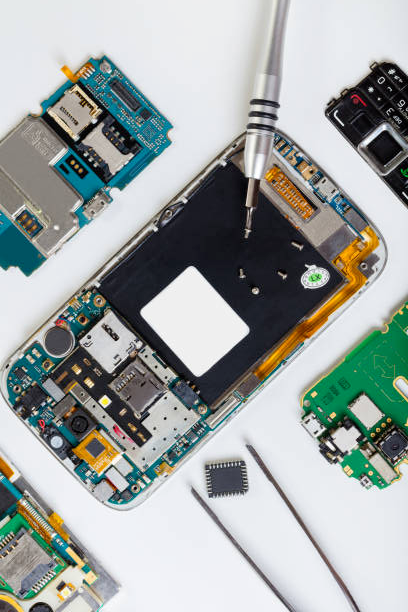

7. Perçage

Le processus de forage est amusant à observer et parfois difficile à opérer. C'est parce que la précision et le soin d'un grand ordre sont exigés. La production de trous de forage est largement utilisée pour la fabrication de circuits imprimés. En général, vous aurez besoin de trous pour attacher et fixer les circuits imprimés multicouches à des endroits utiles. Alors que pour un usage particulier, ces trous permettent la connexion des composants terminaux. En outre, l'assemblage des couches du circuit imprimé multicouche s'effectue également par le biais de ces trous.

Cependant, les couper n'est pas simple. Le processus de perçage fait plutôt appel à un outil en carbure. Cet outil permet de retirer rapidement les copeaux des matériaux abrasifs afin d'éviter les déformations. Les fabricants percent des trous dans plusieurs panneaux à la fois. Cette disposition dépend essentiellement des commandes.

8. Dépôt de cuivre

Envisagez de recouvrir entièrement un objet d'une housse mate. Dans un premier temps, vous mentionnerez l'aspect exquis qu'il confère à l'objet recouvert. Mais seul le plus avisé soulignera la protection qu'il apporte. Bien que ce processus ne ressemble pas à la protection ou simplement à l'apparence, il explique parfaitement l'exemple. Mais il explique parfaitement l'exemple.

Dans le processus suivant ou processus de galvanoplastie, des couches de cuivre sont ajoutées. Cela se produit chimiquement sur les surfaces exposées des panneaux. De plus, ce cuivrage se produit également dans les parois des trous. Il s'agit des trous qui résultent du perçage. Il s'agit de s'assurer que toutes les zones du PCB multicouche ont suffisamment d'introduction et de couverture de cuivre.

9. Application d'un film sec

Le processus suivant implique l'application d'un film sur les couches externes du circuit imprimé. Par essence, ce processus revêt une grande importance. En effet, sans l'application du film extérieur, la galvanoplastie ne peut pas commencer. En outre, le processus suivant prépare le panneau pour que la galvanoplastie puisse commencer.

Un laminateur entre en jeu à cet effet. Elle applique un film sec ou une photo imageable sur la surface du circuit imprimé multicouche. Le film sec est exposé par imagerie laser. Toutefois, le phénomène d'exposition reste similaire lors de la fabrication de circuits imprimés multicouches. Les films exposés restent intacts jusqu'au développement du film non exposé.

10. Placage de cuivre

Dans la plupart des applications d'ingénierie, le processus de placage ou de galvanoplastie revêt une grande importance. Ce processus suit une méthodologie bien définie. Cela concerne les cathodes et leur réaction aux anodes. Les exigences en matière de conception de circuits imprimés multicouches comprennent l'ajout de cuivre sur les motifs conducteurs. En outre, il est demandé de couvrir l'intérieur des trous avec du cuivre également.

Ainsi, pour répondre aux exigences suivantes, le panneau est connecté à la barre cathodique. Le cuivre, quant à lui, sert d'anode dans la solution anodique. Mais le placage du cuivre n'est pas la seule chose importante. Une fois le placage terminé, un autre placage, l'étamage, commence. Cette seconde métallisation facilite la gravure de la carte multicouche en agissant comme une barrière.

11. Procédé de gravure en bande

Une fois le placage terminé, il faut procéder à l'enlèvement. Ce processus consiste à éliminer les surfaces et les couches indésirables. Dans ce processus, le panneau est soumis à trois processus successifs. Il s'agit du processus de décapage, de gravure et de décapage. Dans un premier temps, il est nécessaire de retirer le film sec de résistance du panneau.

Lorsque ce décapage se termine. Une couche de cuivre est exposée, que l'étamage n'a pas couverte. C'est sur cette couche de cuivre que se déroule le processus de gravure. Elle ne laisse que quelques traces. Outre les coussinets autour des trous percés, d'autres motifs en cuivre restent intacts sur la couche de cuivre. En outre, d'autres motifs en cuivre restent intacts à la surface. Enfin, l'étain restant subit le troisième processus ou processus de décapage. L'étain disparaît et il ne reste plus que le cuivre.

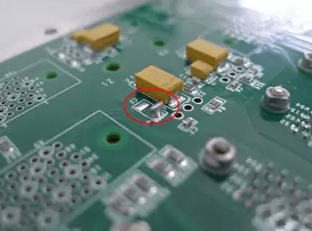

12. Masquage des soudures

Le masquage est appliqué lorsque le facteur critique est élevé. Certaines conditions et certains lieux exigent une protection supplémentaire. Dans ce cas, vous devez donc rechercher un certain type de masquage. Dans les circuits imprimés multicouches, il existe un risque que les composants forment un pont. Souvent, celui-ci devient difficile à briser. Ce pontage entraîne également le développement d'un courant électrique lors de l'assemblage. Pour éviter cela, la surface de cuivre est entièrement recouverte par un masque de soudure. Ce masque couvre toute la surface du cuivre grâce à un processus d'impression puissant.

Ensuite, l'exposition à la lumière UV commence et les parties exposées restent. Les parties ou régions non exposées disparaissent. Le masque subit ensuite une cuisson qui le rend rigide.

13. Finition de surface

Une bonne finition protège les objets destinés à durer. Nous savons que lors de la production des PCB, certaines surfaces de cuivre s'exposent à l'oxydation. Pour éviter leur oxydation, une bonne finition est donc nécessaire. Le circuit imprimé permet différentes finitions sur sa surface. La plus courante est la soudure à l'air chaud.

Toutefois, il existe d'autres finitions de surface :

- Nickel chimique Or par immersion

- Argent d'immersion

- Étain d'immersion

- Conservateur de soudabilité organique

- Or doux

- Or dur

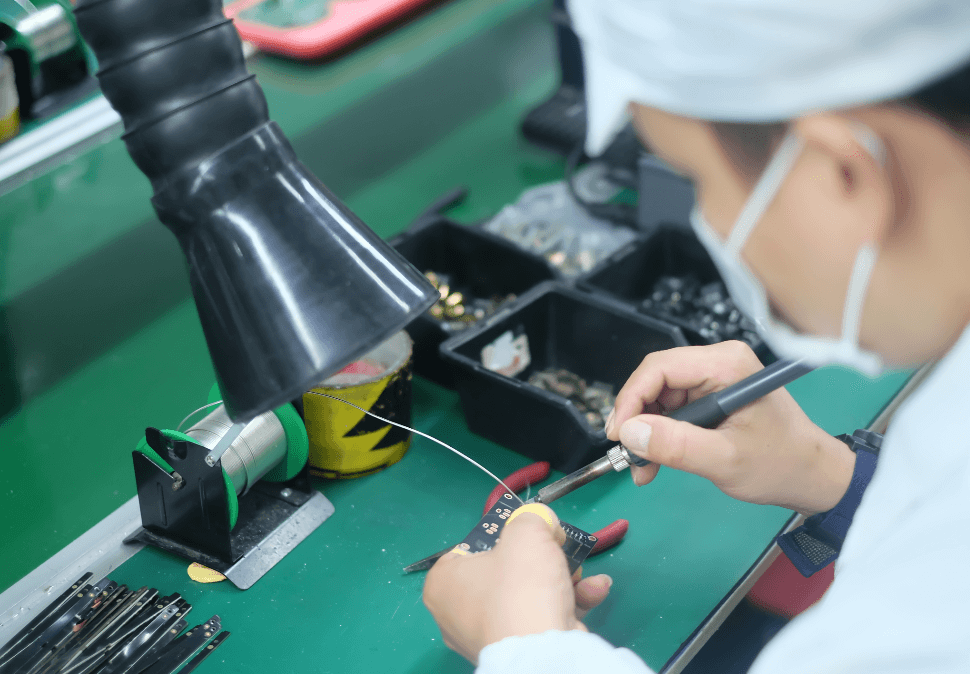

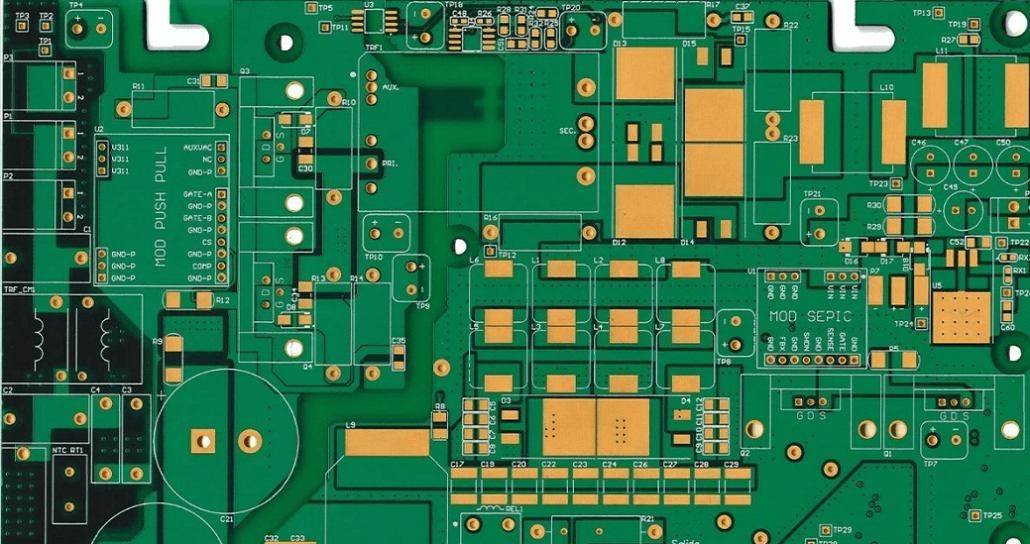

14. Essais et fabrication

Dans un premier temps, le test commence sur un testeur à sonde volante. Il s'agit d'un test électrique par nature. Il utilise des signaux électriques pour communiquer le résultat et la réponse. La machine fonctionne à l'aide de plusieurs bras et sondes. Elle inspecte ainsi différentes zones de la surface du circuit imprimé multicouche. La principale inspection effectuée par l'appareil consiste à déterminer les espaces ou les ouvertures. Sur la base de ces résultats, le fabricant peut envoyer les cartes à la poubelle. Ou envisager de les réparer.

Une fois les tests terminés et la carte de circuit imprimé multicouche prête à être fabriquée, la CNC entre en jeu. La CNC entre en jeu. Une machine CNC permet de découper les circuits imprimés nécessaires à partir d'un seul grand panneau. Grâce à ce dispositif, nous obtenons différents circuits imprimés multicouches de différentes tailles en fonction des besoins. Les bords comportant un biseau ou un chanfrein sont également découpés facilement grâce à cette machine. Nous obtenons ainsi un circuit imprimé multicouche parfait.