Aujourd'hui, la demande de matériel électronique PCBA des terminaux pour les services de fabrication électronique en sous-traitance est de plus en plus forte. Les fabricants traditionnels de PCBA, en raison de leur faible capacité d'approvisionnement, de l'absence d'avantage en termes de prix, de l'instabilité de l'offre et de la faible efficacité de la main-d'œuvre, ont un faible taux de conversion et sont confrontés à des problèmes de clients de moins en moins nombreux. Cependant, dans le processus de sélection d'une usine OEM de PCBA, les usines terminales de fabrication sont confrontées à des problèmes tels que la difficulté de confirmer l'authenticité des matériaux, l'instabilité du cycle d'approvisionnement en PCB, la défaillance des composants électroniques, les difficultés de maintenance et les risques financiers.

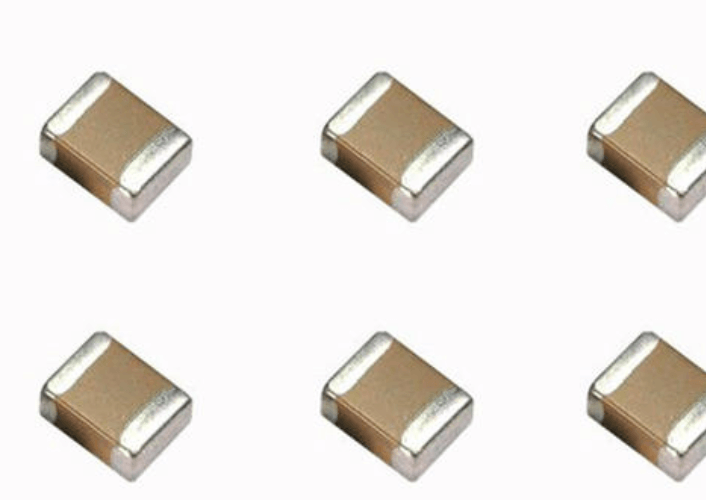

Ensuite, nous recueillerons et partagerons les problèmes de défaillance du MLCC et les méthodes de détection dans le processus d'assemblage du PCBA et de brasage du PCB, en commençant par l'optimisation du processus de production et l'amélioration de la conception, pour finalement parvenir à une haute fiabilité de l'assemblage et du brasage du MLCC.Le MLCC (Lamellar Multilayer Ceramic Capacitor) est composé en interne de plusieurs condensateurs mal placés et empilés, ou MLCC en abrégé. Il présente les avantages d'une petite taille, d'une grande capacité par unité de volume, d'une faible influence des facteurs environnementaux tels que la température, etc. sur les performances et est largement utilisé dans les communications militaires, les radars, les fusées d'artillerie, l'aviation, l'aérospatiale, les systèmes d'armement et d'autres domaines.

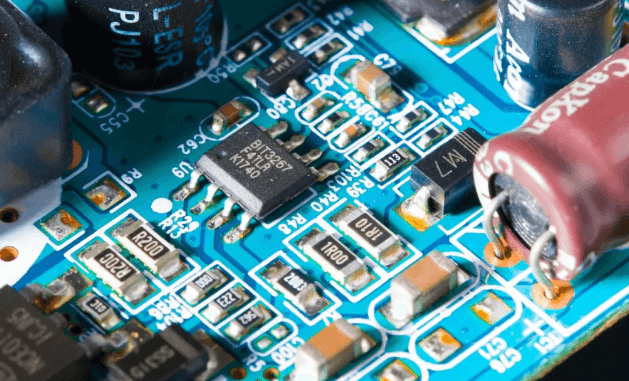

Le MLCC est devenu l'un des composants les plus couramment utilisés dans les circuits électroniques. En surface, le MLCC semble très simple, mais dans de nombreux cas, les ingénieurs concepteurs ou le personnel de production et de traitement ne comprennent pas suffisamment le MLCC. Certaines entreprises se méprennent également sur l'application du MLCC, pensant qu'il s'agit d'un composant très simple et que les exigences en matière de processus ne sont donc pas élevées. En fait, le MLCC est un composant très fragile, qui doit faire l'objet d'une attention particulière dans le processus d'assemblage des PCB.

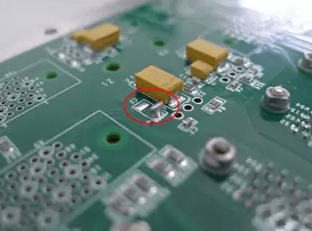

Les défaillances courantes des condensateurs céramiques multicouches (MLCC) sont résumées et classées comme suit : Rupture diélectrique, circuit ouvert, modification des paramètres électriques (capacité hors tolérance, augmentation de la valeur tangente de l'angle de perte, diminution de la résistance d'isolation ou augmentation du courant de fuite, etc.), corrosion ou rupture du plomb, rupture de l'isolateur ou arc de surface, etc. Condensateur électrolytique au tantale - surcharge de la tension, rupture et grillage ; augmentation du courant de fuite due à l'impact de la surtension ; court-circuit inversé polaire ; réduction insuffisante de la température élevée ; défaillance ; Condensateur électrolytique en aluminium - Le courant de fuite augmente le claquage ; Court-circuit inversé polaire ; Défaillance due à une réduction insuffisante de la température élevée ; Condensateurs à film organique - une défaillance due à un choc thermique ; une inductance parasite excessive affecte la réalisation de la fonction du circuit à haute fréquence ;

MLCC (classe 2) - Un processus SMT inapproprié entraîne une fracture ou une défaillance de l'isolation ; la mauvaise caractéristique de température de Y5V entraîne une défaillance du circuit;MLCC (classe 1) - Adaptation de la sélection de la conception RF.

La défaillance du MLCC est due à diverses raisons, les matériaux, la structure, le processus de fabrication, les performances et l'environnement d'utilisation du MLCC n'étant pas les mêmes, le mécanisme de défaillance n'est pas le même. D'après l'analyse d'échantillons de défaillances antérieures, les mécanismes de défaillance les plus courants sont la délamination interne, les défauts diélectriques, la migration des ions métalliques, le vieillissement diélectrique, etc. Le même mode de défaillance a plusieurs mécanismes de défaillance, et le même mécanisme de défaillance peut produire plusieurs modes de défaillance, ce qui n'est pas une correspondance univoque.

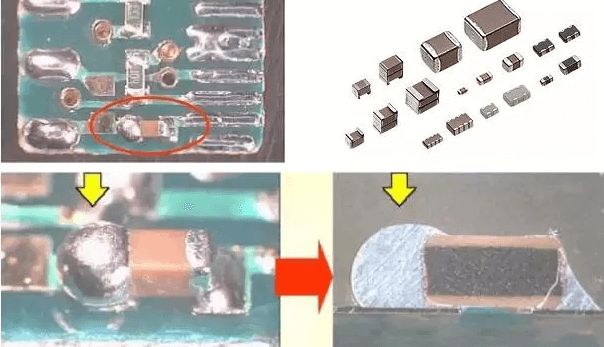

Rupture du MLCC

Voici quelques problèmes liés à l'application du MLCC, des méthodes de détection des défaillances et des questions qui méritent d'être examinées.

Avec le développement continu de la technologie, le condensateur patch MLCC peut maintenant être composé de centaines, voire de milliers de couches, chaque couche ayant une épaisseur de l'ordre du micron. Il suffit donc d'une petite déformation pour qu'il se fissure. En outre, à matériau, taille et résistance à la pression identiques, plus la capacité du condensateur MLCC est élevée, plus le nombre de couches est important, chaque couche étant plus fine, plus le risque de rupture est élevé.

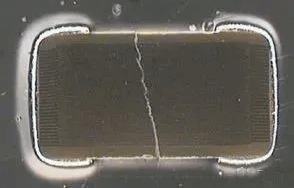

D'autre part, à matériau, capacité et résistance à la tension identiques, les petits condensateurs nécessitent des couches diélectriques plus fines, ce qui les rend plus facilement cassables. La fissure provoque une fuite d'électricité, qui peut entraîner des problèmes de sécurité tels que la dislocation de courts-circuits entre les couches internes. De plus, la fissure présente un problème très gênant : elle est parfois relativement cachée, elle peut ne pas être découverte lors de l'inspection en usine de l'équipement électronique, et elle n'est officiellement exposée qu'au moment où le client en prend connaissance. Il est donc très important d'empêcher le condensateur de patch MLCC de se fissurer.

Analyse des causes de défaillance du MLCC et mesures d'amélioration

Dans le cadre d'une utilisation normale du produit, la cause première de la défaillance est l'existence de divers microdéfauts tels que des fissures, des trous, une délamination, etc. à l'extérieur ou à l'intérieur du MLCC. Ces défauts affectent directement les performances électriques et la fiabilité des produits MLCC et entraînent de graves problèmes cachés pour la qualité du produit.

Facteurs externes : fissures

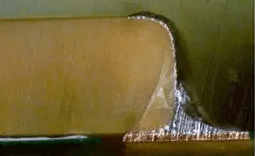

- Fissure thermiqueElle est principalement causée par un choc thermique pendant le soudage, en particulier pendant le soudage à la vague. Une mauvaise réparation est également une cause importante de fissure due à un choc thermique.

Lorsque la capacité de patch MLCC est soumise à un choc thermique, il est facile de la fissurer à partir de l'extrémité de la soudure. À cet égard, les petits condensateurs sont relativement meilleurs que les grands. Le principe est que la conduction thermique des grands condensateurs n'atteint pas l'ensemble du condensateur aussi rapidement. Par conséquent, la différence de température entre les différents points du corps du condensateur est importante, de sorte que la taille de l'expansion est différente et que la contrainte est générée. Pour la même raison, les verres épais sont plus susceptibles de se fissurer que les verres minces lorsqu'ils sont plongés dans l'eau bouillante. En outre, pendant le processus de refroidissement du condensateur patch MLCC après le soudage, le coefficient de dilatation du condensateur patch MLCC et du PCB sont différents, ce qui provoque des tensions et des fissures. Pour éviter ce problème, un bon profil de température de soudage est nécessaire pendant la refusion. Cette défaillance est considérablement accrue si le soudage à la vague est utilisé à la place du soudage par refusion.

Le MLCC permet d'éviter le soudage manuel. Cependant, le brasage manuel est parfois inévitable. Par exemple, pour le traitement externalisé des circuits imprimés des fabricants d'électronique, certains produits sont très petits, les fabricants ne sont pas disposés à l'accepter, seul le brasage manuel est possible. Lorsque nous commençons par des commandes d'échantillons, il s'agit généralement de brasage manuel. Lorsque les réparateurs réparent des condensateurs, ils les soudent également à la main. Lorsque le brasage manuel du MLCC est inévitable, il convient d'accorder une grande attention au processus de brasage.

- Les condensateurs céramiques multicouches MLCC se caractérisent par leur capacité à supporter des contraintes de compression élevées, mais par leur faible résistance à la flexion. Toute opération susceptible de provoquer une déformation par flexion lors de l'assemblage du dispositif peut entraîner une fissuration de ce dernier.

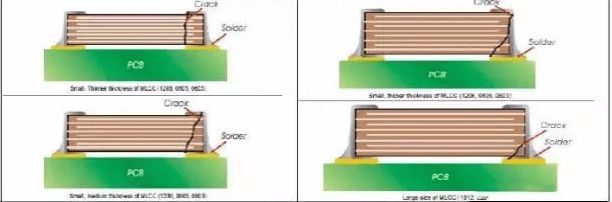

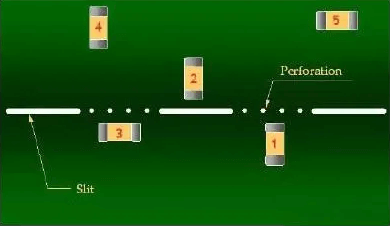

Les sources de stress les plus courantes sont le processus d'assemblage du circuit imprimé, les facteurs tels que les personnes, l'équipement et la gravité dans le processus de circulation, l'insertion de composants à travers le trou, le test du circuit, la division du circuit imprimé (coupe en V ou fraisage), l'installation du circuit imprimé, l'installation des vis, etc. Ces fissures proviennent généralement des extrémités supérieure et inférieure de la métallisation de l'appareil et se propagent à l'intérieur de l'appareil selon un angle de 45℃. Ce type de défaut est aussi celui qui se produit le plus souvent.

Facteurs de contrainte mécanique : (1) la sonde d'essai fait plier le circuit imprimé ; (2) la flexion sur le circuit imprimé et l'impact de la rupture sur le circuit imprimé ;

(3) la buse d'aspiration est montée (la pression de la buse d'aspiration est trop importante et la distance de pression est trop grande) et la mâchoire fixe provoque un impact ; Lorsque le produit est monté sur le circuit imprimé, il ne doit pas être soumis à un impact trop important. La tête d'aspiration et la griffe de positionnement doivent être inspectées, réparées et remplacées régulièrement.

(4) une trop grande quantité de pâte à braser entraîne la flexion et la fissuration de la carte PCB (par exemple, une pastille partagée).

(5) Brasage manuel du circuit imprimé : le processus de brasage à l'aide de la tête du fer à souder ou d'une pince antistatique appuyant sur le corps de l'appareil et les deux extrémités de l'appareil est trop important ou inégal, ce qui peut provoquer des fissures, comme le montre l'image ci-dessous.

(6) Processus de nettoyage du PCBA : la méthode de nettoyage est incorrecte ou la tête de la brosse de nettoyage est trop dure, ce qui peut provoquer des fissures ; si l'appareil présente des fissures internes au cours du processus précédent, le MLCC peut provoquer la chute de l'électrode et du corps en céramique au cours du processus de nettoyage.

Principe de génération de fissures sous contrainte mécanique :

Le corps en céramique du MLCC est un matériau fragile, si le circuit imprimé est plié, il sera soumis à un certain impact de stress mécanique. Les fissures de pliage se produisent lorsque la contrainte dépasse la résistance de la porcelaine du MLCC. Par conséquent, les fissures causées par cette flexion n'apparaissent qu'après la soudure.

1)Lorsque la carte de circuit imprimé est pliée, la contrainte aux différentes positions est différente : l'assemblage des composants est proche du point de séparation de la carte de circuit imprimé.

Facteurs internes : vides, fissures, délamination

- VOIDS

Les principaux facteurs à l'origine de la formation de cavités sont la pollution organique ou inorganique de la poudre céramique et un contrôle inadéquat du processus de frittage. La formation de la cavité entraîne facilement des fuites, et les fuites provoquent une chaleur locale dans le dispositif, ce qui réduit encore les performances d'isolation du milieu céramique et entraîne une augmentation des fuites. Ce processus se produit par cycles et se détériore continuellement. Dans les cas graves, il conduit à la fissuration, à l'explosion et même à la combustion des condensateurs céramiques multicouches.

- Fente de tir

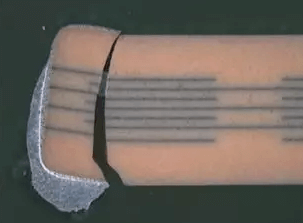

Les fissures de frittage prennent généralement naissance sur une électrode et se propagent dans le sens vertical. La raison principale est liée à la vitesse de refroidissement dans le processus de frittage, et la fissure et le dommage sont similaires à la cavité.

- Décollement

Les condensateurs céramiques multicouches (MLCC) sont frittés en matériaux multicouches par empilage et cocuisson. La température de frittage peut atteindre 1000℃ ou plus. Une mauvaise force de liaison entre les couches, la volatilisation des polluants internes pendant le frittage et un mauvais contrôle du processus de frittage peuvent entraîner une délamination. La délamination, semblable à la cavité et à la fissure, est un défaut inhérent important des condensateurs céramiques multicouches.

Amélioration du processus de refusion (SMT)

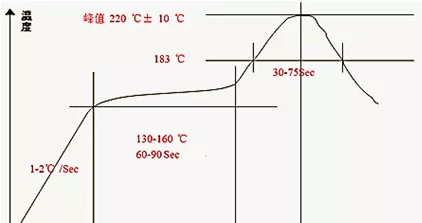

Il convient d'accorder une plus grande attention aux caractéristiques de température et à la taille du MLCC lors de la sélection du processus afin d'éviter les défauts causés par la contrainte thermique. Par exemple, les MLCC de grande taille (supérieure à 1210) ne conviennent pas au brasage à la vague lors de la sélection des procédures de brasage, car la conception de la conductivité thermique des condensateurs de grande taille est inférieure à celle des condensateurs de petite taille, et il est facile de provoquer un échauffement inégal du condensateur, ce qui entraîne des contraintes destructives. Une fois que la méthode de brasage est déterminée comme étant le brasage à la vague ou le brasage par refusion, il convient de prêter attention au réglage de la courbe de température de l'équipement, et la courbe de température doit être réglée, vérifiée, modifiée et publiée par des techniciens de processus autorisés. Dans le réglage des paramètres, la température de saut ne doit pas être supérieure à 150℃, le changement de température ne doit pas être supérieur à 2℃/seconde, le temps de préchauffage doit être supérieur à 2 minutes, le soudage ne peut pas prendre d'équipement de refroidissement auxiliaire, il doit être naturel avec le refroidissement de la température du four.

Méthode de détection des défaillances du MLCC

Pour les défauts externes, on utilise généralement une inspection visuelle manuelle au microscope ou un équipement de tri automatique de l'apparence. Les défauts mineurs internes ont toujours été l'une des difficultés de la détection du MLCC, qui affecte sérieusement la fiabilité du produit, mais ils sont difficiles à trouver. La méthode de détection des défauts par ultrasons permet de détecter les défauts internes du MLCC avec plus de précision, de sorte que les produits défectueux peuvent être triés et que la tension de claquage et la fiabilité à haute tension du MLCC peuvent être améliorées.

Les caractéristiques de pénétration et de réflexion (onde de surface et onde de fond) des ondes ultrasoniques sont utilisées pour détecter les défauts dans les objets. Le détecteur de défauts à ultrasons permet de détecter avec précision les microdéfauts internes de la production de MLCC, de déterminer l'emplacement du défaut, de poursuivre l'analyse du broyage, de constater les défauts internes des produits, d'adopter l'ensemble du lot de traitement des déchets, de montrer que la méthode d'essai à ultrasons pour la détection des défauts internes dans le MLCC, de décider de la validité et de la fiabilité de la méthode.

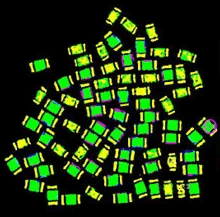

Échantillon normal : la couleur générale de la photo de balayage de l'échantillon est vert-jaune, ce qui indique que le corps de l'échantillon se présente normalement. La couleur rouge et bleue sur le bord de certains échantillons est due à la hauteur inégale de la surface du bord de l'échantillon, ce qui est un phénomène normal. Échantillon anormal : la couleur du corps de l'échantillon apparaît en rouge et en bleu ; l'échantillon suspect est alors scanné à nouveau pour confirmation.

L'image du balayage ultrasonique

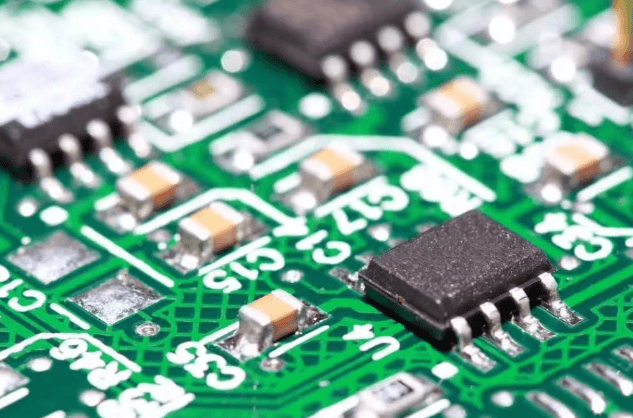

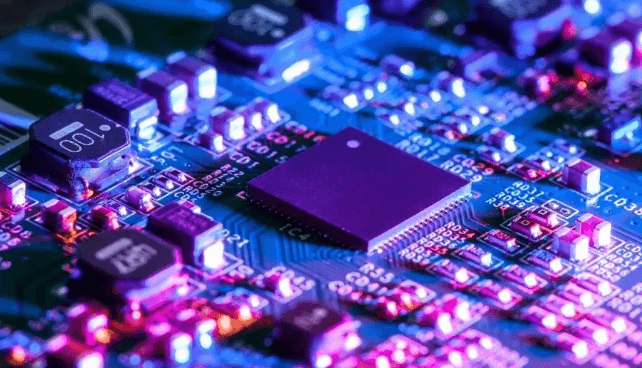

Analyse des défaillances d'autres composants et puces

L'analyse des défaillances ne concerne pas seulement le MLCC, mais aussi d'autres composants électroniques et circuits intégrés. La production et l'utilisation de composants électroniques, l'analyse des défaillances du produit ont toutes une importance vitale, grâce à l'analyse des déchets de processus défectueux, des défaillances précoces, des essais, des défaillances des essais et des échantillons de défaillance, confirmant l'analyse du mode de défaillance, le mécanisme de défaillance, clarifiant la raison de la défaillance, les contre-mesures de prévention sont fournies, afin de réduire ou d'éviter que la défaillance ne se reproduise.

Modes de défaillance courants des circuits intégrés

Modes de défaillance : dommages électrostatiques, électromigration des métaux, défaillance du collage des puces, perte par surcharge électrique, fatigue mentale, contrainte thermique, défaillance de l'électromigration, dommages physiques, défaillance de l'emballage en plastique, défaillance du collage des fils.

- Essai des caractéristiques électriques : généralement utilisé dans la phase initiale de l'analyse des défaillances, l'objectif est de comprendre les paramètres électriques de l'échantillon ou l'état de la défaillance fonctionnelle, afin de faciliter la préparation d'une analyse plus poussée.

- Mesure d'observation : en observant l'apparence et la structure externes/internes de l'IC, on confirme l'emplacement anormal et les conditions spécifiques de l'IC. Ce type d'essai est généralement utilisé en conjonction avec l'analyse physique destructive (APD).

- Essai destructif DPA : par l'érosion liquide, les dommages mécaniques, la découpe au laser et d'autres méthodes d'endommagement, la position spécifique de la défaillance à l'intérieur du circuit intégré est localisée et présentée.

- Test de fiabilité : il s'agit de vérifier la durée de vie des circuits intégrés et la stabilité des performances en utilisant divers équipements de test environnemental pour simuler des températures élevées, des températures basses, des températures élevées, une humidité élevée et des changements de température dans l'environnement climatique.

Conclusion : Le MLCC est un nouveau type de composant électronique, l'un des composants essentiels des produits d'information électroniques. Il est largement utilisé dans divers circuits de produits électroniques civils et militaires. C'est pourquoi le contrôle de la qualité de l'assemblage et du soudage des MLCC est particulièrement important. La fiabilité du produit n'est donc pas seulement conçue, mais aussi produite, et l'inspection ne peut que vérifier la fiabilité du produit, mais ne peut pas l'améliorer ; la conception du produit, la technologie de production et le contrôle du processus sont les trois moyens fondamentaux pour parvenir à un assemblage MLCC de haute fiabilité.