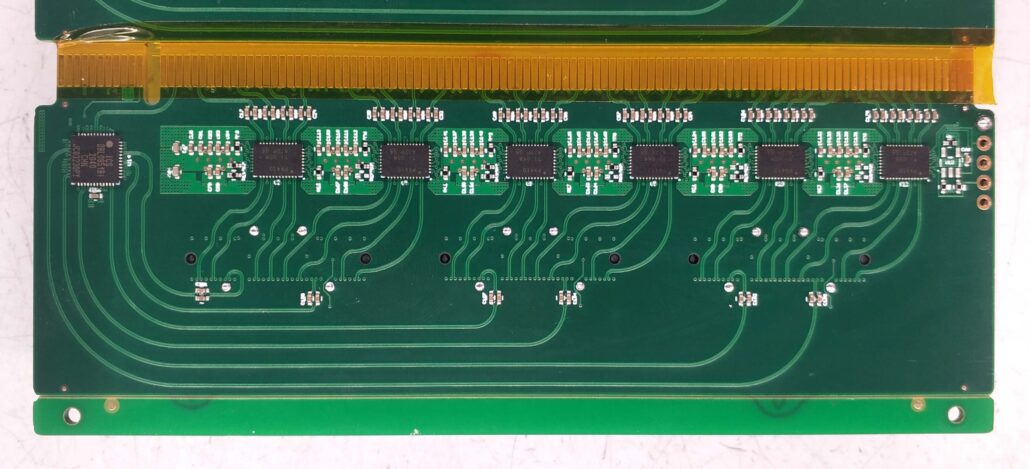

私たちが毎日目にするプリント基板は、プリント基板のソルダーマスク、シルクスクリーン層、銅線、その他の部品で構成されています。ソルダーレジスト層は、リフローはんだ付けプロセスの役割を制御するために不可欠です。一般的には、緑色の油でグリースを塗ったプリント回路基板の機能をPCBソルダーマスクと呼んでいます。

プリント基板のソルダーレジスト工程は、プリント基板をスクリーン印刷することである。露光中の紫外線から保護するために、プリント基板のパッドは写真の裏地で覆われている。さらに、はんだはプリント基板表面により強固に付着し、紫外線にさらされた後、保護層に抵抗する。

ソルダーレジストとフラックス層の違い。

ペーストマスク業界は、"ステンシル "または "鋼板 "として知られている。この層は明確なステンシルであり、プリント基板上には現れません。このステンシルを使用して、SMDアセンブリの自動はんだ付けプロセス中に、はんだペーストがSMDパッドに塗布されます。SMDパッドは上部がくり抜かれており、その形状は一般的にSMDパッドと同じで、サイズがわずかに小さくなっている。

PCBソルダーマスク

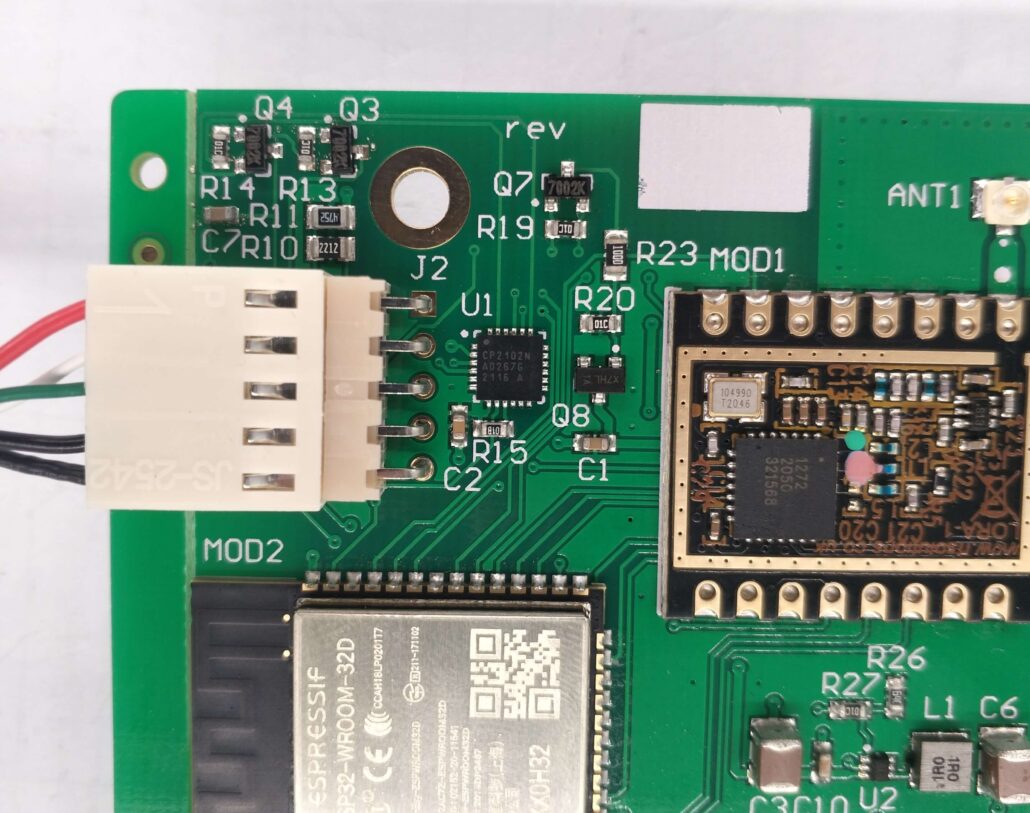

PCBソルダーマスク:グリスを塗らなければならないのはこの部分です。出力がマイナスなので、この部分のソルダー・マスクは緑色の油には実質的に影響しない。代わりに白銀色の錫メッキが施されている。(つまり、ソルダー・マスクがあると、緑色の油ではなく錫メッキが存在することになる)。

フラックス層

マスクを貼り付ける: はSMD部品の全パッドに対応するパッチングを行う場合に使用する機械です。サイズと上層/下層は同じで、錫のステンシルリークを開くために使用されます。

ポイント:2つの層はとはんだ付け錫の上にある、錫、緑色の油を意味するものではありません。緑色の脂肪の層は、その後言及されていません。特定の領域が層上にある限り、それはこの領域が緑色の油の絶縁上にあることを意味するのでしょうか?そのような層にはまだ出会ったことがありません!PCB基板を描きます。デフォルトの場合、パッドはPCBソルダーマスクを持っています。そのため、PCB基板のパッド部品は、グリーンオイルではなく銀白色のはんだを使用して製造されますが、これは珍しいことではありません。しかし、私たちはPCBボードのアライメントの最上層または最下層のみをスケッチし、フォルダ層はスケッチしません。しかし、PCBボードのアライメント部分のPCBはグリーンオイルの層の上にある。

- pcbのソルダーマスクは、はんだの全体の部分の窓が緑色の油に抵抗することを意味します。はんだ付けを可能にするためである!

- 緑色のオイルの部分は、デフォルトではPCBソルダー・マスクがない!

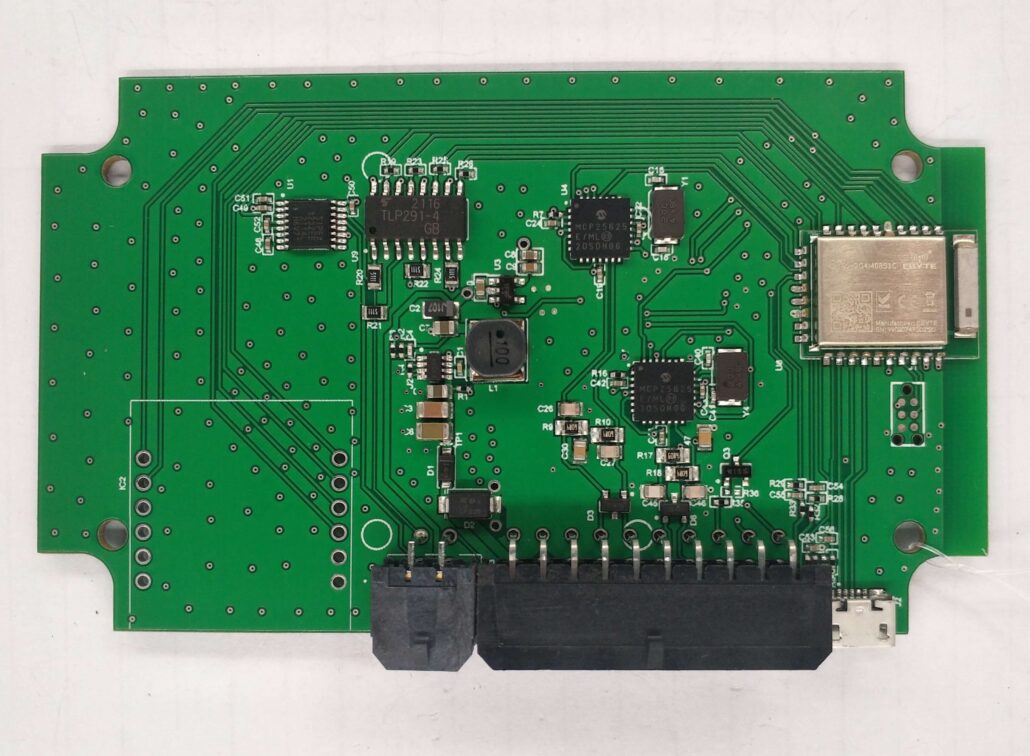

- SMDパッケージにソルダーマスク材を塗布する!SMTパッケージは、トップ層、トップはんだ層、トップパスタ層、および円より大きいトップソルジャー層で構成されています。

- 錫メッキまたは金メッキ:所望の効果を得るため、はんだ層で被覆された部品は錫メッキ仕上げとなり、適合するはんだ層部分は銅メッキ仕上げとなる。

プリント基板のソルダーマスクの役割

プリント回路基板の要素構成は、パッドとビアです。PCBソルダーマスク、文字印刷部分。プリント基板のソルダーマスクは、黄色、赤、黒、緑、または私たちが見る他の色の部分です。一部のボードは黄色のソルダーレジスト層です。ソルダーレジスト層の役割は、はんだ接続がはんだ付けしてはならない位置を防ぐことです。リフローはんだ付けは、プリント基板のソルダーマスクによって実現される。はんだマスキング層がある部分は錫になりませんが、基板の全面に、熱い錫水を圧延した後、裸の回路基板のはんだマスキングは、錫ではんだ付けされません。

ソルダーレジストはPCB不良の主な原因である。

ソルダーレジストは表面によく付着するが、狭い部分はまだ剥離する可能性がある。IPCは、特定の粘着剤を使用したテープを基板に貼り付け、基板から剥がす試験方法を開発しました。導電性であれ非導電性であれ、テープがはがれたかどうかを検査することができる。考えられる欠陥の中で、テープ・テストに不合格となった基板は他のどの基板よりも多かった。

ソルダーマスクの主な4つのタイプ

ソルダーレジスト層は、さまざまな電子部品間の導電性はんだのブリッジを防ぐ。要するに、短絡回路をブロックする。異なるPCBソルダーマスク層を以下に示します。

上下のマスク:

エレクトロニクスのエンジニアは、さまざまな開口部を知っている。インク、エポキシ、フィルム技術によって何が追加されたかを知っている。検証されたアライメントの助けを借りて、彼はボード上のコンポーネントのピンをはんだ付けすることができます。さらに、導電性トレースのレイアウトは、ボードの上部に表示されます。これをトップ・スタリングと呼ぶ。下はボトムマスクである。

エポキシ液:

安価な選択肢としては、エポキシ液を選ぶとよい。熱硬化性ポリマーはさまざまな方法で使用される。スクリーン印刷は印刷技法のひとつ。織られたメッシュがインクをブロックするパターンを支える。インクを処理するために、メッシュはオープンエリアを作り出すことができる。

液体インクは写真や画像にすることができる:

私達はインク方式として PCB のはんだのマスクを供給します。インクはPCBにスプレーすることができます。その後、パターンを発見し、拡張することができます。手順と液体インク組成物を使用することを心に留めておくことが非常に重要です。これは、汚染物質や粒子のないクリーンな環境が必要です。UVライトを照射した後に除去することもできる。これは、現像液と呼ばれる高圧水スプレーによって行われる。

ドライフィルム写真イメージング:

このはんだマスキングは真空ラミネーションによって施される。開口部を作成し、銅パッドに部品をはんだ付けすることは、開発後に可能である。また、銅回路を維持するために錫が使用される。その後、ドライフィルムを除去する。

プリント基板のソルダーマスク工程

プレベーキング

予備乾燥は、インクから溶剤を蒸発させることで、ソルダーレジストの塗膜を非粘着状態にするために行う。インクの種類によって、予備乾燥の温度や時間は異なります。予備乾燥の温度が高すぎたり、乾燥時間が長すぎたりすると、現像性が悪くなり、解像度が低下します。予備乾燥の時間が短すぎたり、温度が低すぎたりすると、露光がネガに付着します。製品では、ソルダーレジスト膜が炭酸ナトリウム溶液に浸食され、表面の光沢が失われたり、ソルダーレジスト膜が膨張して剥がれたりする。

露出

露光はプロセス全体の鍵です。露光が過剰になると、光の散乱によって、ソルダーレジストフィルムのグラフィックやラインエッジが光と反応して残膜を生成します。これは解像度を低下させ、よりマイナーで、より薄い線でグラフィックを開発します。露光が不十分な場合、結果は上記の逆になります。写真の現像は、より大きく太い線になる。

このシナリオはテストに反映されるかもしれない:露光時間が長く、測定された線幅に対する許容誤差が負。露光時間が短く、観測された線幅に対して正の許容誤差。実際のプロセスでは、「光エネルギー積分器」を使用して最適な露光時間を決定することができます。

インク粘度調整

液状フォトレジストインクの粘度は、主に硬化剤、主剤の比率、希釈剤の添加量でコントロールします。硬化剤の添加量が少ないと、インクの特性にアンバランスが生じることがある。

PCB ソルダーマスクのオープンウィンドウの意味は何ですか?

プリント基板でグリスアップが必要な部分はPCBソルダーマスクと呼ばれる。このソルダーマスクにはマイナスの出力があり、マスクの形状を基板に投影すると、銅の表皮は覆われず、緑色のオイルソルダーマスクが覆われる。

白色はんだマスクのプロセス要件

リフロー工程におけるはんだ欠陥を抑制するためには、ソルダーレジスト層が重要です。PCB設計者は、パッド周辺のエアギャップやスペースを最小限に抑える必要があります。

多くのプロセスエンジニアが好む白いソルダーマスクは、基板上のすべてのパッドの特徴を分離する上に重ねる。しかし、間隔の狭い部品は、ピンの間隔とパッドのサイズにさらに注意を払う必要があります。

パッドの4辺のソルダーマスク開口部や窓を仕切らないことは許容できるかもしれない。しかし、部品ピン間のはんだブリッジを制御するのは難しいかもしれません。多くの企業がBGA PCBのソルダーマスク用に白色ソルダーマスクを提供している。はんだブリッジを防止するため、パッドには触れず、その間にある機能をカバーします。ソルダーレジストは、表面実装PCBの大部分を覆っている層です。しかし、PCBソルダーマスクの厚さが0.04mmを超えると、ソルダーレジスト層が析出し、ソルダーペーストの塗布を妨げる可能性があります。薄型の感光性白色ソルダーマスクは、表面実装PCB、特に間隔の狭い部品を使用するPCBに必要です。

PCBソルダーマスクウィンドウ

ソルダーレジストの窓は、はんだ付けが必要な場所で銅が露出している部分の大きさである。つまり、インク部分の大きさをカバーするものではありません。カバーライン」という用語は、ライン部分をカバーするために使用するソルダーレジストオイルの量とサイズを表します。製造工程でライン部の距離を小さくしすぎると、ラインが露出してしまいます。

PCBソルダーマスクオープンウィンドウの理由

- 開口部の窓:多くの顧客は、インクを塞ぐ穴を必要としない。ウィンドウが開かれていない場合、インクはピットに落ちます。(これは小さな穴に適用されます)大きな穴は、お客様にインクを詰めた場合、キーにすることはできません。また、それは化学金プレートである場合は、ウィンドウを開く必要があります

- 顧客は、窓が開いているときに銅(PAD)に溶接し、表面処理(金/スプレー錫など)を施さなければならない。