Les PCB, ou circuits imprimés, sont partout. C’est un élément essentiel de tout appareil électronique moderne. Il sert de colonne vertébrale à l’appareil et permet aux composants électroniques de s’emboîter en douceur. Lorsque nous explorons davantage les PCB, nous trouvons un large éventail de variations. HDI PCB en fait partie.

Les PCB sont essentiels dans les appareils électroniques. Ils fournissent un endroit stable pour placer et connecter des composants électroniques et visent la fiabilité et la stabilité du fonctionnement électronique. Aujourd’hui, nous parlerons principalement des PCB HDI. Nous distinguerons leurs propriétés et applications des PCB ordinaires. Nous espérons que vous pourrez acquérir suffisamment de connaissances et les utiliser pour sélectionner les bons PCB pour votre projet.

Qu'est-ce qu'un PCB d'interconnexion haute densité ?

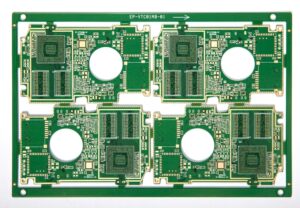

PCB HDI signifie Carte de circuit imprimé d'interconnexion haute densité. Ce type de PCB est l'un des produits de la plus haute technologie disponibles dans le secteur de l'électronique. Les ingénieurs ont développé ce type pour surmonter les limites des PCB ordinaires. Vous pouvez comprendre pourquoi c’est nécessaire si vous explorez sa structure.

Une carte HDI est composée de plusieurs couches empilées les unes sur les autres. Il dispose également de technologies avancées pour relier des éléments. Il permet de mettre plus de composants sur une carte qu'avec un PCB classique. Ainsi, ils offrent une meilleure stabilité du signal tout en étant plus petits et plus légers. Il améliore globalement la fonction électrique.

Les PCB HDI réduisent la taille des gadgets électroniques en intégrant davantage de pièces dans un espace plus petit. Ils offrent également de meilleures performances et utilité.

Les PCB HDI sont souvent utilisés dans les ordinateurs, les montres intelligentes, les smartphones et autres appareils. Ce sont toutes de nouvelles technologies que les gens utilisent aujourd’hui. Un autre domaine où ils pourraient être utiles est celui des équipements médicaux. La technologie HDI PCB est utilisée dans les systèmes automobiles modernes pour des choses comme l'ADAS. Ils sont tous destinés à être utilisés dans ces domaines pour réduire la taille et améliorer le fonctionnement.

1. Avantages du PCB HDI

- 1.1 Conception de carte HDI compacte

L'un des avantages importants du HDI PCB est qu'il regroupe les composants électroniques dans de petits espaces. Les microvias et les pistes à pas fin font partie des méthodes d'itinéraire complexes qu'il utilise. Ces méthodes permettent d'assembler les pièces selon des arrangements plus serrés, ce qui rend le PCB globalement plus petit.

- 1.2 Plus de densité de composants

Un autre avantage essentiel des PCB HDI est qu'ils peuvent contenir plus de composants que les PCB ordinaires. Grâce à leurs microvias et à leurs multicouches, les concepteurs peuvent intégrer davantage de pièces dans un espace plus petit, ce qui rend les gadgets technologiques plus pratiques et efficaces.

- 1.3 Fabrication avancée

Les circuits imprimés HDI ont besoin de nouvelles méthodes et techniques de production. Vous savez déjà que cela permet de réaliser des conceptions complexes avec une densité de composants élevée. Certaines de ces techniques sont le perçage au laser, le laminage séquentiel, etc. Il est également courant que la fabrication de PCB HDI nécessite des matériaux et des outils spécifiques.

- 1.4 Capable de résister à des fréquences plus élevées

Les PCB HDI peuvent gérer des fréquences plus élevées sans perdre la pureté du signal. Un transfert de signal fiable est possible en raison de la petite taille, de la faible perte de signal et des distorsions. Pour cette raison, la technologie HDI fonctionne bien pour les opérations qui doivent envoyer des données rapidement. Les outils de télécommunications, les dispositifs de mise en réseau et les systèmes informatiques hautes performances en sont tous des exemples bien connus.

2. Limites du PCB HDI

- 2.1 Relativement cher

La production de PCB HDI nécessite des matériaux et des technologies de pointe. Le coût de production est plus élevé pour les circuits imprimés HDI que pour les PCB ordinaires. En tant que tel, ce PCB pourrait ne pas être approprié pour les applications ayant des exigences financières strictes.

- 2.2 Complexité accrue dans la conception et la fabrication

D'un autre côté, la technologie HDI PCB s'accompagne souvent d'une complexité accrue dans les processus de conception et de fabrication. Il dispose de microvias et de contraintes de routage strictes. En conséquence, la conception de schémas pour les circuits imprimés HDI nécessite une expertise et des outils spécialisés.

Qu'est-ce qu'un PCB ordinaire ?

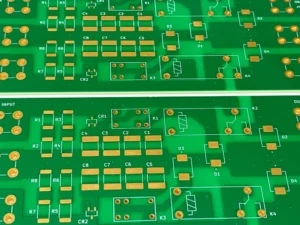

An PCB ordinaire est également connu sous le nom de PCB conventionnel ou standard. C’est la technologie fondamentale dans la fabrication de produits électroniques. Il comporte généralement une ou deux couches de matériau de substrat non conducteur.

Dans la plupart des cas, des traces d'époxy renforcées de fibre de verre et de cuivre conducteur sont utilisées. Les traces conductrices de cuivre sont généralement gravées sur un ou les deux côtés du PCB. Vous savez, ces traces de cuivre sont les voies des signaux électriques.

Les PCB standards sont utilisés dans de nombreux domaines différents. Les PCB peuvent être trouvés dans tout, de la technologie domestique aux systèmes automobiles. Concevoir et fabriquer un PCB ordinaire est facile. Cela en fait de bonnes options pour de nombreuses utilisations car elles sont rentables. Les PCB standards sont faciles à assembler. Il peut contenir des pièces électriques courantes.

Les téléviseurs, les radios et les ordinateurs sont tous des exemples d’objets utilisant des PCB ordinaires. On les retrouve également dans les écrans de contrôle et les capteurs utilisés dans les usines. Les cartes PCB ordinaires, telles que les écrans de l'ECU et du tableau de bord, sont utilisées pour les pièces automobiles. Ils sont également utilisés dans les produits ménagers quotidiens comme les machines à laver et les fours à micro-ondes.

1. Avantages du PCB ordinaire

- 1.1 Coût de fabrication inférieur

Les PCB standards sont préférés car ils sont moins chers à fabriquer. Ils ont généralement des modèles plus simples et des moyens de les réaliser. Cela aide à expliquer pourquoi sa production coûte moins cher que la carte PCB HDI.

- 1.2 Simplicité de conception et de fabrication

Un autre avantage des PCB ordinaires est qu’ils sont faciles à construire et à fabriquer. La plupart du temps, ces PCB comportent moins de couches et des moyens plus simples de les assembler, ce qui les rend faciles à planifier et à développer. En conséquence, le travail va plus vite lorsque le plan est plus simple.

- 1.3 Disponibilité des matériaux et des procédés de fabrication

Les ingrédients utilisés pour fabriquer des PCB ordinaires sont faciles à trouver dans le monde des affaires. Les matériaux standards, tels que le FR4, et les méthodes traditionnelles de fabrication des objets sont faciles à obtenir. Cela accélère la production en réduisant les temps d'attente.

- 1.4 Adapté aux applications électroniques de base

Ce type de PCB est simple et flexible. Il peut effectuer plusieurs tâches électroniques simples. Les conceptions de circuits simples et les densités de composants modérées fonctionnent bien avec ces PCB, ce qui les rend parfaits pour les commandes industrielles, la technologie domestique et les appareils électroménagers.

2. Limites des PCB ordinaires

- 2.1 Densité limitée des composants

Les PCB standard sont bon marché et faciles à fabriquer, mais n'ont pas beaucoup de place pour les pièces. Cette limitation vient du fait que la plupart des PCB n'ont qu'une ou deux faces. Cela limite l’espace pouvant être utilisé pour assembler les pièces.

- 2.2 Intégrité réduite du signal, en particulier aux fréquences plus élevées

Les PCB standard ont généralement une capacité moindre à conserver l’intégrité du signal. Cela se produit surtout lorsque l’on travaille à des niveaux supérieurs. La disposition et la construction relativement simples d'un PCB typique peuvent allonger les lignes de données. Par conséquent, les PCB ordinaires ne sont pas utilisés dans les applications à haute fréquence comme les ordinateurs.

- 2.3 Taille et poids des appareils plus grands par rapport aux PCB HDI

Les PCB normaux sont plus gros et plus lourds que les PCB HDI, principalement parce que les composants ne sont pas très denses. Les PCB ordinaires ont également besoin d'un plus grand espace pour remplir les mêmes fonctions que les PCB HDI. Des gadgets plus gros et plus lourds peuvent modifier l’apparence d’un produit, et l’efficacité et la flexibilité globales sont également affectées.

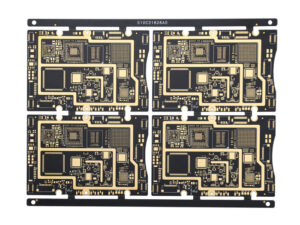

PCB HDI vs PCB ordinaire : quelle est la différence ?

Ce tableau montre de nombreux changements entre les PCB HDI et les PCB ordinaires. Nous avons examiné plusieurs facteurs qui distinguent clairement ces deux types courants de PCB.

| Aspect | PCB d'interconnexion à plus haute densité | PCB ordinaire |

| Densité des composants | Haute | Faible |

| L'intégrité du signal | Excellent | Modérés |

| Taille et poids des appareils | Compact et léger | Plus grand et plus lourd |

| Coût de fabrication | Meilleure performance du béton | Coût en adjuvantation plus élevé. |

| Complexité de fabrication | Complexe | étapes |

| Aptitude aux applications à grande vitesse | Excellent | limité |

| Nombre de couches | Généralement plus élevé | Généralement, inférieur |

| Acheminement des signaux | Plus efficace grâce à un nombre de couches plus élevé | Moins efficace en raison du nombre réduit de couches |

| La gestion thermique | Meilleure dissipation de la chaleur grâce à une conception améliorée | Dissipation thermique limitée grâce à une conception plus simple |

| Limites de fréquence | Convient aux applications à haute fréquence | Aptitude limitée aux applications haute fréquence |

| Flexibilité de conception | Une plus grande flexibilité dans la disposition et le routage | Flexibilité limitée en raison de contraintes de conception |

| Rentabilité des PCB | Peut-être rentable pour les applications hautes performances | Rentable pour les applications électroniques de base |

Pourquoi le PCB HDI est-il meilleur ?

Les PCB HDI sont meilleurs que les PCB ordinaires à plusieurs égards. En raison de ces avantages, le PCB HDI est meilleur que le PCB standard.

1. Un circuit imprimé HDI peut contenir plus de pièces qu’un circuit imprimé ordinaire, améliorant ainsi son fonctionnement.

2. Il réduit la perte de signal et la confusion causées par les ondes électromagnétiques, ce qui entraîne de meilleures performances.

3. La technologie HDI vous permet d'obtenir une meilleure transe et des vias plus petits. Cela améliore le contrôle de l'impédance et la vitesse de sortie.

4. Cette technologie vous permet d’en faire plus dans un espace plus petit. Cela signifie qu'il est plus petit et plus léger.

5. Pour les tâches à grande vitesse, HDI PCB est le meilleur choix.

Dans l'ensemble, le PCB HDI est le meilleur choix en fonction de ses performances et de la taille du gadget électronique. Si votre projet nécessite des performances simples, vous devez choisir un PCB ordinaire.

Foire aux Questions

T1. Les cartes PCB comportant des trous borgnes entrent-elles généralement dans la catégorie des cartes HDI ?

Oui, les cartes PCB comportant des trous borgnes sont des cartes HDI. Les vias aveugles sont une caractéristique courante dans les PCB HDI. Ils permettent une densité de composants accrue et améliorent les capacités de routage.

Q2. Quel est le meilleur type de PCB ?

Le meilleur type de PCB dépend généralement des exigences spécifiques de l'application. Cependant, les PCB HDI sont souvent idéaux pour les applications haute densité et hautes performances. À l’inverse, les PCB ordinaires sont largement utilisés pour l’électronique à usage général.

Q3. Quelle est la différence entre HDI et FR4 ?

Les PCB HDI sont dotés de technologies avancées pour une densité de composants et une intégrité du signal accrues. Le FR4 est un matériau de substrat couramment utilisé dans les PCB en raison de son prix abordable et de sa polyvalence.