AOI檢測儀檢測工作原理

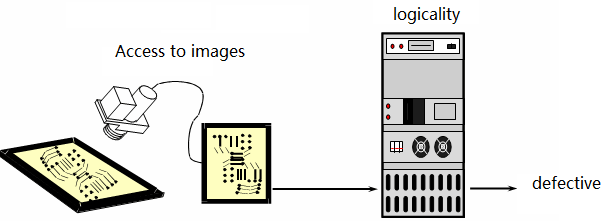

AOI在SMT加工中的應用形式多種多樣,但其基本原理是相同的(如圖1所示),被測物用光學儀器作圖形,通常是通過傳感器(相機)照明和數字化等方式獲取測試圖,並以某種方式進行比較、分析、測試和判斷,相當於人工目視檢查、自動化和智能化測試。

圖一、AOI基本原理示意圖

AOI的算法

AOI分析判斷算法可分為設計規則測試(矢量分析)和圖形識別測試兩種。

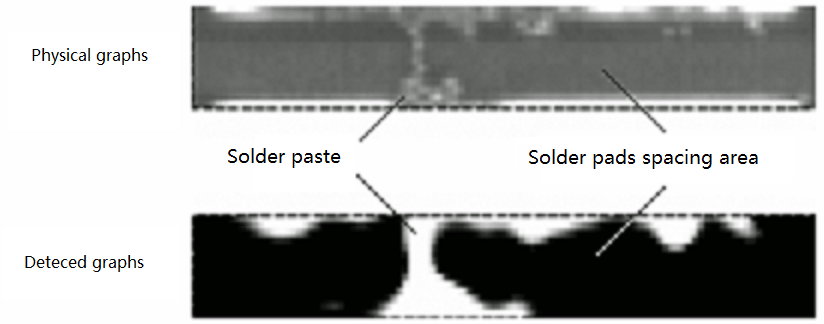

根據一些給定的規則進行矢量分析來檢測圖形。 例如,所有走線應為焊點末端,所有走線寬度和間距不得小於規定值和匹配規則,以檢測PCB電路圖形。 圖2是基於該方法的錫膏橋測試圖。 提取PCB上焊膏的數字圖像後,根據焊盤間隔區域焊膏的形態判斷焊膏是否為橋接。 如果按照一定的靈敏度測得的錫膏形狀超過了預設的警戒線,則認為是橋接。 DRC方法具有基於算法保證被測圖形的正確性、易於製作相應的AOI系統、易於實現算法邏輯的高速處理、程序編輯量小、數據空間小等特點。 但這種方法確定邊界的能力較差,因此往往需要設計一種特定的方法來確定邊界位置。

圖2、檢測到錫膏橋接圖像

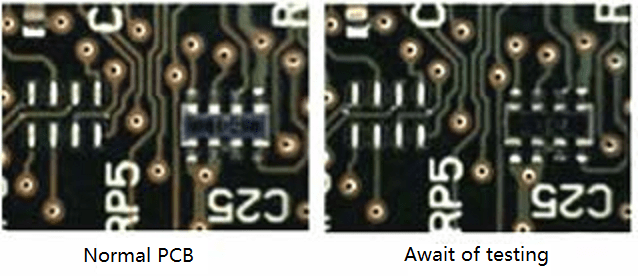

圖像比對是將AOI系統中存儲的數字圖像與實際檢測圖像進行比較,從而得出檢測結果。 例如,檢測PCB電路時,首先根據正常的PCB或計算機輔助設計模型建立測試文件(標準數字圖像)和測試文件(實際數字圖像)進行比較。 圖 3 顯示了使用該原理對組裝好的 PCB 進行質量檢測。 該方法的檢測精度取決於標準圖像、分辨率和所使用的檢測程序,可以獲得較高的檢測精度,但具有數據採集量大、數據處理實時性要求高的特點。 圖形識別方法以設計數據代替矢量分析中的設計原理,具有明顯的實用優勢。

圖3,圖像識別與對比檢測

AOI在SMT製程中的應用

在SMT中,AOI主要用於焊膏印刷檢測、元器件檢測、焊接後的元器件檢測。 不同環節的檢測側重點也不同。

1)焊接缺陷有很多種,可分為焊盤上錫膏不足和錫膏過多; 大焊盤中間部分焊膏缺失,小焊盤邊緣部分焊膏過多; 印刷偏移、橋接和污染等。造成這些缺陷的原因包括錫膏的流變性能差,鋼網厚度和孔環加工不當,印刷機參數設置不合理,精度不高,刮刀材料和硬度選擇不當,和質量差等。AOI可以有效地監控錫膏的印刷質量,分析缺陷的數量和類型,從而改進印刷工藝。 該功能與SPI有部分重疊,但AOI檢測錫膏深度不如SPI,精度低,所以UETPCB採用SPI進行錫膏印刷質量檢測。

2)元器件貼裝對設備精度要求高,常見的缺陷有漏裝、錯裝、跑偏、反極性等,AOI檢測可以檢測出上述缺陷,同時檢查所連接的焊盤上的錫膏緊密的間距和 BGA 組件。

3)回流焊後,AOI可以檢測元件缺失、偏移和歪斜,以及所有極性缺陷,以及焊點正確性和缺陷,如錫膏不足、焊接短路和翹腳。

AOI雖然比人工檢測效率更高,但結果是通過圖像採集和分析處理得到的,圖像分析處理的相關軟件技術還沒有達到人腦的水平。 因此,在實際使用中的一些特殊情況下,AOI誤判或漏判在所難免。 AOI在使用中存在的問題如下:

- a) 多貼、少貼、偏差、歪斜工藝要求標准定義不同,容易導致誤判。

- b) 電容值不同,但大小和顏色相同。

- c) 極性判斷的正確性因絲印加工方式不同而有很大差異。

- d) 大多數AOI對bad soldering的理解是模棱兩可的,導致難以判斷。

- e) 屏蔽環和屏蔽點檢測有問題

- f) BGA、FC等倒裝元件的焊接質量難以檢測。

- g) 大多數AOI程序複雜、繁瑣、調整時間長,不適合科研單位、小型OEM工廠、多規格、小批量產品的生產單位。

- h) 大多數AOI產品的檢測速度較慢,少數採用掃描方式的AOI產品檢測速度較快,但誤判漏判率較高。